Ti180(Ti-6Al-2Sn-4Zr-6Mo)是我國(guó)研究的一種新型雙相鈦合金 [1],可在 400 ℃的溫度下穩(wěn)定使用,短時(shí)最高使用溫度可到 540 ℃[2],具有高比強(qiáng)度、優(yōu)異的耐腐蝕性能、以及良好的斷裂韌性和蠕變性能等優(yōu)點(diǎn) [3?6],主要應(yīng)用于航空發(fā)動(dòng)機(jī)軸流葉盤等重要部件的制造。考慮到鈦合金的高溫活潑性 [7?8] 以及航空發(fā)動(dòng)機(jī)輕量化減重需求,真空電子束焊(EBW)憑借其高真空環(huán)境、高能量密度以及高加熱冷卻速度 [9?11],是 Ti180 軸流葉盤最佳連接制造方法之一。然而,鈦合金在經(jīng)過焊接過程相應(yīng)的冶金反應(yīng)和組織變化后,焊縫和熱影響區(qū)的力學(xué)性能會(huì)下降 [12?13],因此,需要通過相應(yīng)的焊后熱處理工藝對(duì)接頭組織和性能進(jìn)行調(diào)控。

郭震國(guó)等 [14] 研究了熱處理溫度對(duì) Ti17 雙相鈦合金線性摩擦焊接頭組織的影響,發(fā)現(xiàn)隨著熱處理溫度由 600 ℃增加到 640 ℃,焊縫區(qū)和熱影響區(qū)內(nèi) α 相逐漸長(zhǎng)大粗化,導(dǎo)致該區(qū)域顯微硬度隨焊后熱處理溫度的升高而逐漸降低。WANG 等 [2] 對(duì) Ti-6246 電子束焊接接頭進(jìn)行焊后熱處理,發(fā)現(xiàn)在焊縫和熱影響區(qū)有細(xì)小的 α 相在 β 基體析出,并且隨著熱處理溫度從 545 ℃增加到 645 ℃,焊接接頭的伸長(zhǎng)率增加,但抗拉強(qiáng)度降低 5%。LIU 等 [15] 通過在 630 ℃、2 h 條件下對(duì) Ti17 鈦合金電子束焊接接頭進(jìn)行焊后熱處理,發(fā)現(xiàn)焊接接頭中 α' 馬氏體完全轉(zhuǎn)變?yōu)榧{米厚度的薄片狀的 α 相,顯著提高了力學(xué)性能,接頭的抗拉強(qiáng)度從 868 MPa 恢復(fù)到 1138 MPa,與母材相近,疲勞強(qiáng)度由 140 MPa 提高到 240 MPa。余陳等 [16] 對(duì) TC4 鈦合金電子束焊接接頭的殘余應(yīng)力進(jìn)行研究發(fā)現(xiàn),在經(jīng)過 600 ℃、2 h 的焊后熱處理后,焊接接頭殘余應(yīng)力水平有一定程度的降低,部分位置縱向殘余應(yīng)力由拉應(yīng)力狀態(tài)轉(zhuǎn)變?yōu)閴簯?yīng)力狀態(tài)。這些研究表明,通過合適焊后熱處理工藝可以使得雙相鈦合金 EBW 接頭組織發(fā)生轉(zhuǎn)變,殘余應(yīng)力水平得到緩解,接頭力學(xué)性能得到提升。

目前,關(guān)于焊后熱處理對(duì) Ti180 鈦合金 EBW 接頭組織性能影響研究甚少。本實(shí)驗(yàn)通過對(duì) 7 mm 厚 Ti180 鈦合金 EBW 接頭進(jìn)行焊后熱處理,研究焊后熱處理溫度對(duì)接頭組織和性能的影響,減輕接頭的殘余應(yīng)力,為 Ti180 鈦合金焊接制造和熱處理工藝提供理論依據(jù)與實(shí)踐指導(dǎo)。

1、實(shí)驗(yàn)

本實(shí)驗(yàn)采用的母材為 Ti180 鈦合金,接頭形式為搭接,試板尺寸為 75 mm×70 mm×7 mm 和 75 mm×70 mm×5 mm。電子束焊接實(shí)驗(yàn)在 Probeam K110 型高壓真空電子束焊機(jī)上進(jìn)行。真空熱處理實(shí)驗(yàn)在 Naberthem GmbH 馬弗爐和密封石英管上進(jìn)行對(duì)焊接接頭進(jìn)行真空熱處理,采取空冷,具體參數(shù)見表 1。

表 1 焊后熱處理工藝參數(shù) Table 1 Process parameters of post-weld heat treatment

| Group No. | Temperature/℃ | Time/h |

| 1 | 550 | 8 |

| 2 | 600 | 8 |

| 3 | 650 | 8 |

| 4 | 700 | 8 |

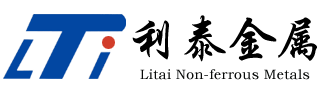

使用 Zeiss Image A2m 光學(xué)顯微鏡、NOVA NanoSEM 230 掃描電鏡對(duì)熱處理后焊接接頭顯微組織進(jìn)行觀察分析,其中金相試樣依據(jù)標(biāo)準(zhǔn)流程制備,腐蝕液成分體積比為V(HF)∶V(HNO3)∶V(H2O)=10∶30∶70。在 ZWICH 硬度計(jì)和 MTS 萬能材料試驗(yàn)機(jī)上進(jìn)行焊接接頭的硬度、常溫和高溫拉伸性能測(cè)試,每組參數(shù)下均做三組平行實(shí)驗(yàn)取平均值,其中拉伸試樣尺寸見圖 1。使用 PROTO LXRD X 射線衍射應(yīng)力儀測(cè)量熱處理前后焊接接頭殘余應(yīng)力分布情況。

2、結(jié)果與分析

根據(jù)本實(shí)驗(yàn)前期工作可知 [1],Ti180 電子束焊接接頭各區(qū)域組織特征為:焊縫區(qū)主要由粗大 β 柱狀晶和次生針狀 α' 馬氏體組成;根據(jù)距離熔合線位置的不同,熱影響區(qū)依次可以分為近熔合線熱影響區(qū)(Near-FZ-HAZ)、中部熱影響區(qū)(Mid-HAZ)和近母材熱影響區(qū)(Near-BM-HAZ),其中 Near-FZ-HAZ 區(qū)和 Mid-HAZ 區(qū)由 “Ghost” 狀初生等軸 α 相、次生針狀 α' 相和殘余 β 相組成,Near-BM-HAZ 區(qū)由初生等軸 α 相、殘余 β 相和少量次生針狀 α 相組成;母材區(qū)主要由等軸狀初生等軸 α 相和 β 轉(zhuǎn)變組織(殘余 β 相和次生針狀 α 相)組成。

2.1 熱處理溫度對(duì) Ti180 焊接接頭組織特征的影響

2.1.1 Ti180 焊接接頭熱影響區(qū)典型微觀組織特征

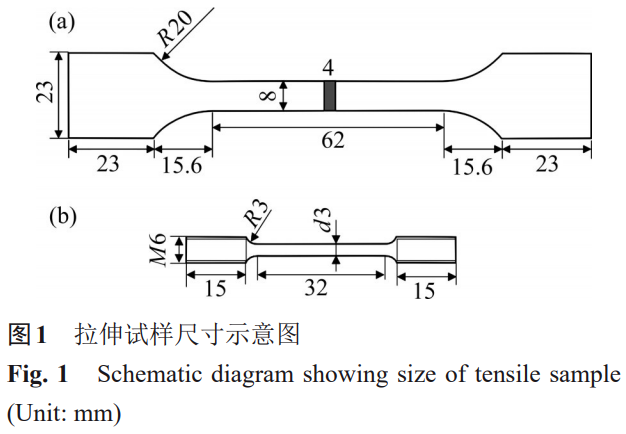

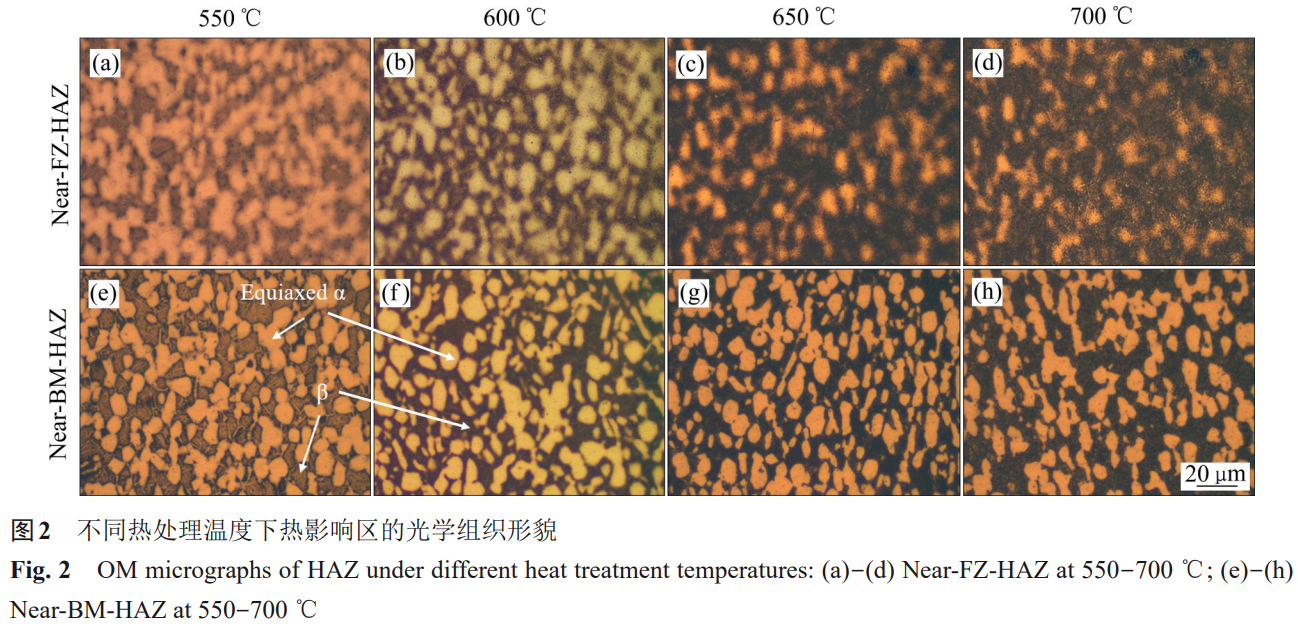

圖 2 和 3 所示分別為不同熱處理溫度(550~700 ℃,8 h)的焊接接頭熱影響區(qū)組織微觀形貌。經(jīng)熱處理后,焊接接頭熱影響區(qū)組織發(fā)生了明顯的變化:1)近熔合線熱影響區(qū)中的原基體殘余 β 相中析出大量納米級(jí)的次生針狀 α 相,初生 α 相中析出較多微米級(jí)別的次生針狀 α 相,但 α 相邊界依然模糊,如圖 2、3 (a)~(d) 所示;2)中部熱影響區(qū)和近母材熱影響區(qū)之間的組織特征差異消失,初生 α 相邊界均變得清晰,析出的次生 α 相晶粒尺寸較小(沒有較大的微米級(jí)別),原基體殘余 β 相上同樣析出許多納米級(jí)的次生 α 相,如圖 2、3 (e)~(f) 所示。

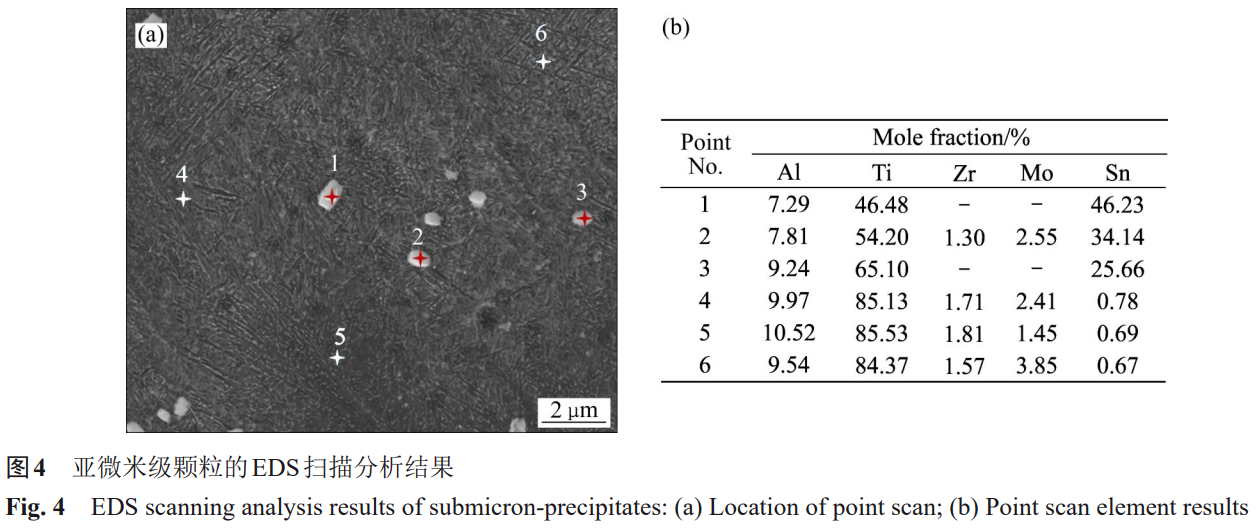

隨著熱處理溫度的升高,兩個(gè)熱影響區(qū)中的初生 α 相和 β 相等組織種類沒有變化,但是在 α 相區(qū)處的次生針狀 α' 相逐漸減少,在 β 相區(qū)析出的納米級(jí)次生針狀 α 相的形狀和間距變大,550 ℃次生針狀 α 相的寬度大約為 1 nm,而在 700 ℃時(shí)次生針狀 α 相的寬度大約為 10 nm。此外,在溫度 550~600 ℃時(shí),在 β 轉(zhuǎn)變組織區(qū)域有球狀亞微米級(jí)顆粒析出,尺寸在 100~600 nm 之間。由圖 4 對(duì)亞微米級(jí)顆粒進(jìn)行 EDS 點(diǎn)掃結(jié)果可知,相比于 β 基體出現(xiàn)明顯的 Sn 元素富集,亞微米級(jí)顆粒 Ti 與 Sn 的平均摩爾比為 5∶3,結(jié)合 Ti-Sn 二元相圖 [17] 可知,析出顆粒物為Ti5Sn3。而在 650 ℃以上,Ti5Sn3顆粒發(fā)生回溶,不再析出。

2.1.2 Ti180 焊接接頭焊縫區(qū)典型微觀組織特征

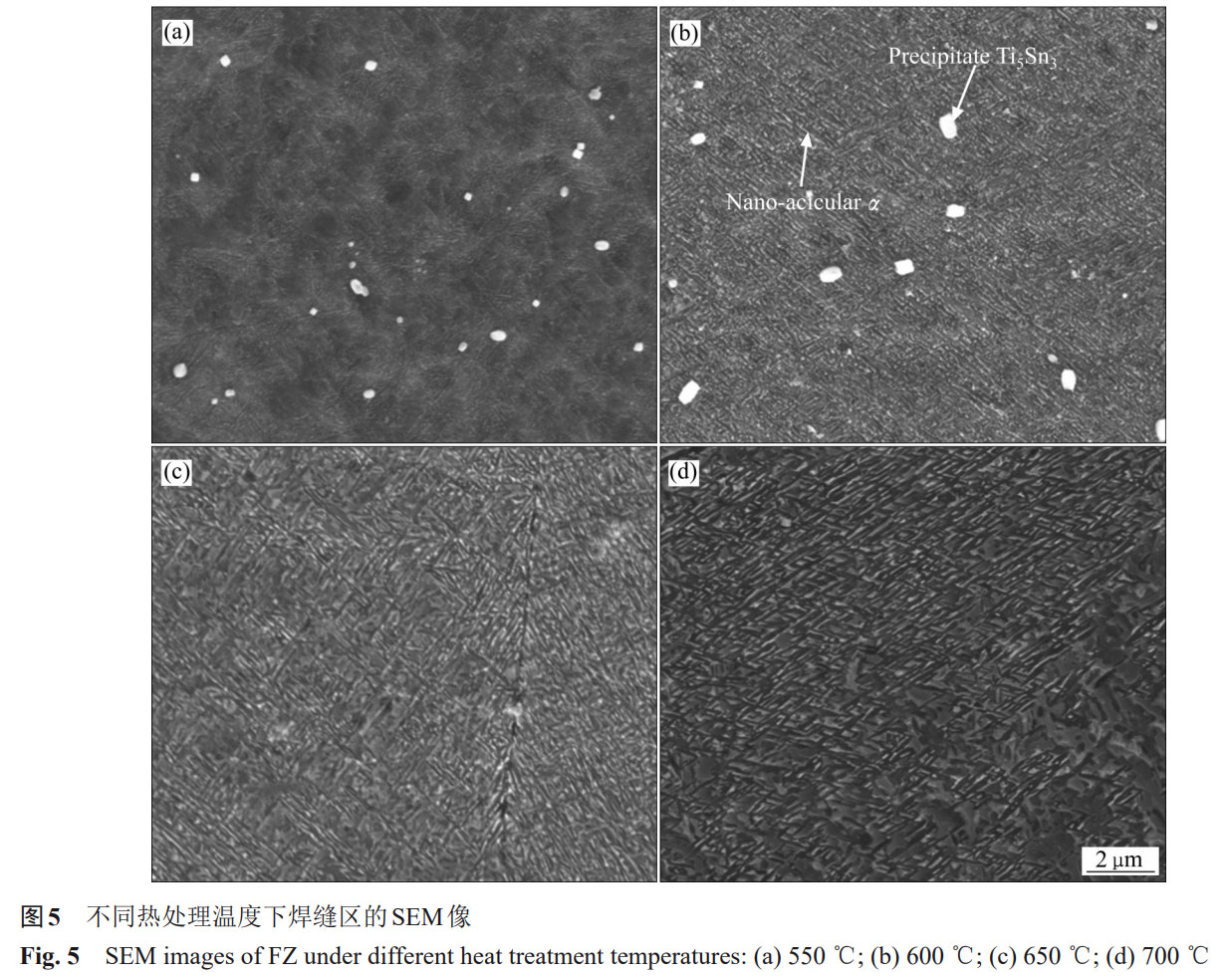

圖 5 所示為熱處理后焊接接頭焊縫區(qū)的 SEM 像。由圖 5 可知,粗大柱狀 β 相上析出細(xì)小的納米級(jí)次生 α 相,而未熱處理前焊縫區(qū)僅存在粗大的柱狀 β 相以及層狀的次生 α' 相。當(dāng)熱處理溫度為 550~600 ℃時(shí),焊縫區(qū)域也析出球狀亞微米級(jí)顆粒Ti5Sn3,在 650 ℃以上Ti5Sn3顆粒同樣發(fā)生回溶。與熱影響區(qū)的變化一樣,隨著熱處理的溫度增加,細(xì)小的納米級(jí)次生 α 相的形狀與間距明顯變大,其中,550 ℃時(shí)次生針狀 α 相的寬度大約為 0.2 nm,而在 700 ℃時(shí)次生針狀 α 相的寬度大約為 2 nm。

2.1.3 Ti180 焊接接頭母材區(qū)典型微觀組織特征

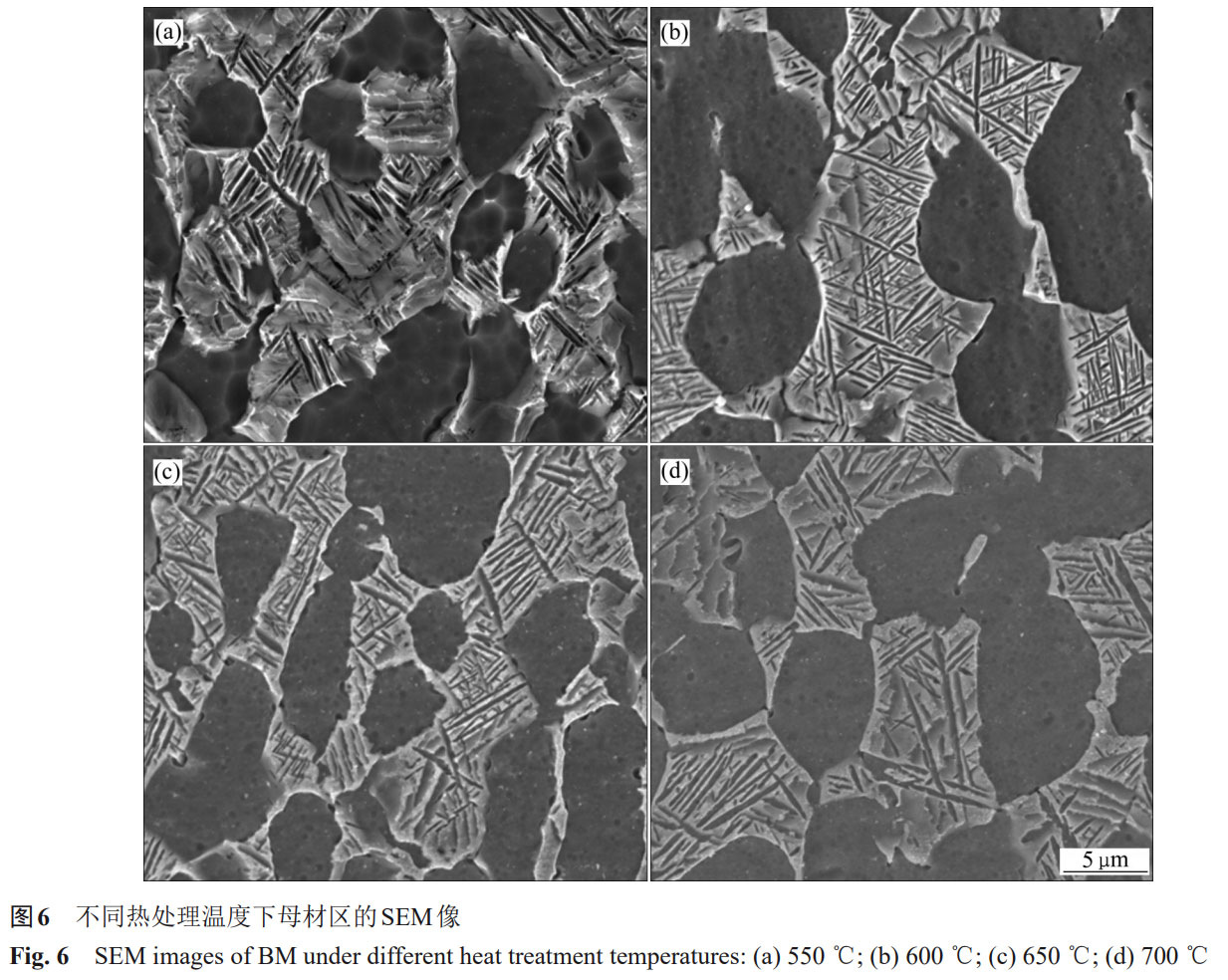

圖 6 所示為熱處理后焊接接頭母材區(qū)的顯微組織。由圖 6 可知,與未熱處理樣品相比,母材區(qū)組織種類沒有變化,依然由初生 α 相和 β 轉(zhuǎn)變組織(殘余 β 相和次生針狀 α 相)組成。隨著熱處理溫度的增加,α 相與 β 轉(zhuǎn)變組織中的襯度略微變小,次生針狀 α 相逐漸粗化。

2.2 熱處理溫度對(duì) Ti180 接頭力學(xué)性能的影響

2.2.1 Ti180 焊接接頭硬度分布

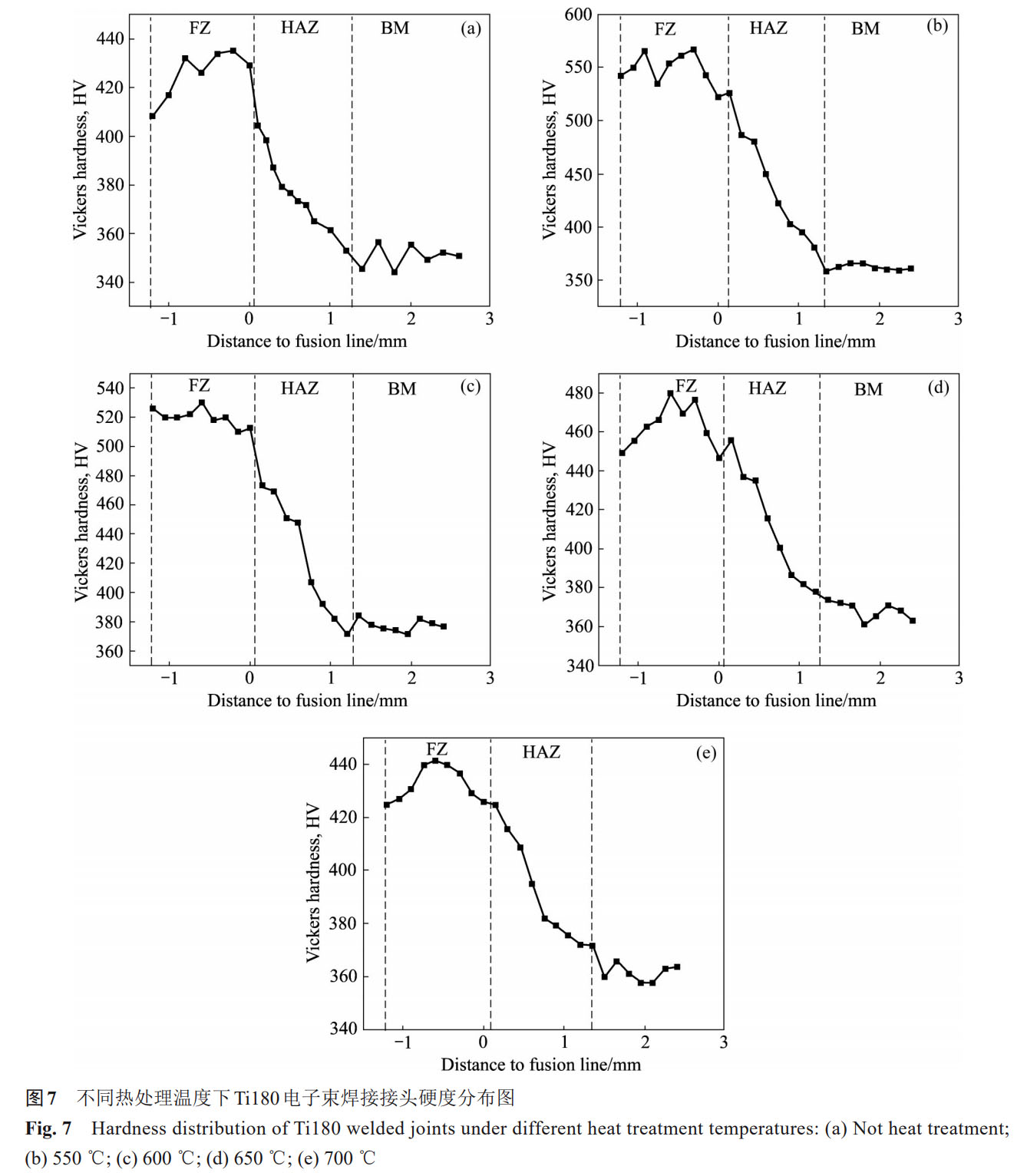

圖 7 所示為不同熱處理工藝下 Ti180 焊接接頭硬度分布圖。由圖 7 可知,在各種熱處理工藝下,焊縫區(qū)的硬度均為最大,而熱影響區(qū)中隨著距離熔合線越遠(yuǎn)位置的硬度會(huì)逐漸下降,母材區(qū)的硬度最低。焊縫區(qū)的硬度最大,這是因?yàn)楹缚p區(qū)中粗大柱狀晶內(nèi)存在針片狀 α' 馬氏體,熱處理后 β 相析出納米級(jí)次生針狀 α 相的尺寸更小、數(shù)量更多以及在柱狀晶內(nèi)析出較多的球狀Ti5Sn3亞微米顆粒,提供大量相界、馬氏體強(qiáng)化和析出強(qiáng)化,使得焊縫區(qū)硬度最高。而在熱影響區(qū)中,隨著距離熔合線越遠(yuǎn)位置的硬度也逐漸下降。其主要原因一方面是由于次生針狀 α 相間距增大,數(shù)量減少,使得晶界強(qiáng)化作用減弱,另一方面是由于亞微米級(jí)析出顆粒的數(shù)量變少,使得析出強(qiáng)化減弱,因此熱影響區(qū)硬度逐漸降低。母材中僅含針狀次生的 α 相與 β 相,不存在次生的納米級(jí) α 相和Ti5Sn3顆粒,因此硬度最小。

表 2 所示為不同熱處理工藝下 Ti180 焊接接頭各區(qū)的硬度分布。由表 2 可以發(fā)現(xiàn),經(jīng)過熱處理后的 4 組接頭在焊縫區(qū)和熱影響區(qū)的硬度都明顯比未熱處理接頭相應(yīng)區(qū)域的硬度高。這主要是由于經(jīng)過熱處理后,焊縫區(qū)和熱影響區(qū)的 β 轉(zhuǎn)變組織區(qū)會(huì)形成大量的次生納米針狀的 α 相,導(dǎo)致大量的晶界強(qiáng)化。隨著熱處理溫度從 550 ℃升高到 700 ℃,焊縫區(qū)的平均硬度隨之從 548.7HV 顯著下降到 432.6HV;熱影響區(qū)的平均硬度明顯從 433.1HV 下降到 391.5HV;母材區(qū)的平均硬度隨溫度升高變化不明顯,但均比未熱處理母材區(qū)的硬度(350.9HV)要高 10HV 左右,焊縫區(qū)和熱影響區(qū)平均硬度隨著溫度的增加而下降的原因是由于隨著熱處理溫度的升高,次生的納米針狀 α 相變少,間距增大;且析出的Ti5Sn3顆粒數(shù)量變少,直至消失(見圖 3 和 5),從而使得相界減少并且析出強(qiáng)化減弱。

表 2 不同熱處理溫度下 Ti180 焊接接頭各區(qū)硬度統(tǒng)計(jì) Table 2 Hardness statistics of each zone of Ti180 welded joints under different heat treatment temperatures

| Group No. | Heat treatment parameters | Hardness, HV | ||

| FZ | HAZ | BM | ||

| 1 | 550 ℃, 8 h | 548.7 | 433.1 | 362.1 |

| 2 | 600 ℃, 8 h | 520.7 | 434.0 | 377.7 |

| 3 | 650 ℃, 8 h | 462.8 | 407.1 | 367.2 |

| 4 | 700 ℃, 8 h | 432.6 | 391.5 | 361.2 |

| Without heat treatment | 425.8 | 377.0 | 350.9 |

2.2.2 焊接接頭拉伸性能

2.2.2.1 常溫拉伸性能

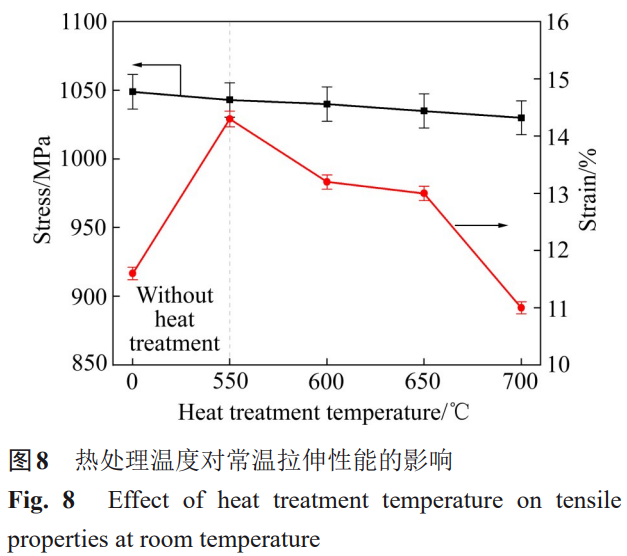

表 3 顯示了不同熱處理工藝參數(shù)下 Ti180 電子束焊焊接接頭的常溫拉伸性能參數(shù),可知經(jīng)過熱處理后的接頭抗拉強(qiáng)度均低于熱處理前接頭的抗拉強(qiáng)度值 1049 MPa。這是由于經(jīng)過熱處理后,接頭內(nèi)部的晶格畸變減少,焊縫區(qū)和熱影響區(qū)的次生 α' 相數(shù)量減少,使得 α' 馬氏體引起的析出強(qiáng)化效果逐漸減弱 [18]。結(jié)合表 3 和圖 8 可知,熱處理后 Ti180 電子束焊焊接接頭的常溫拉伸斷裂位置均在母材,但隨著熱處理溫度增加其抗拉強(qiáng)度輕微降低,這可能是由于熱處理造成母材次生針狀 α 相粗化,從而減弱了其對(duì)基體強(qiáng)化作用。然而,隨著熱處理溫度從 550 ℃增加到 700 ℃時(shí),接頭的伸長(zhǎng)率出現(xiàn)明顯的下降,由 14.3% 下降到 11.0%,主要原因是由于焊縫、熱影響區(qū)原塑韌性 β 相轉(zhuǎn)變?yōu)榇嘈缘拇紊槧?α 相,且隨著熱處理溫度增加,其 β 相轉(zhuǎn)變次生針狀 α 相數(shù)量增加,從而造成 Ti180 電子束焊接接頭伸長(zhǎng)率下降。

表 3 不同熱處理溫度下 Ti180 焊接接頭的常溫拉伸性能 Table 3 Room temperature tensile properties of Ti180 welded joints after different heat treatment temperatures

| Group No. | Heat treatment parameters | Tensile strength/MPa | Elongation/% | Fracture location |

| 1 | 550 ℃, 8 h | 1043±10 | 14.3±1.2 | BM |

| 2 | 600 ℃, 8 h | 1040±12 | 13.2±1.1 | BM |

| 3 | 650 ℃, 8 h | 1035±11 | 13.0±1.2 | BM |

| 4 | 700 ℃, 8 h | 1030±15 | 11.0±1.0 | BM |

| Without heat treatment | 1049±12 | 11.6±1.5 | BM |

2.2.2.2 高溫拉伸性能

表 4 所示為不同熱處理工藝下 Ti180 電子束焊焊接接頭的高溫拉伸性能。結(jié)合表 3 可以看出,相比于室溫拉伸實(shí)驗(yàn),各組拉伸件在 400 ℃高溫下抗拉強(qiáng)度均降低 200 MPa 左右,而伸長(zhǎng)率有所增加。這是由于在高溫狀態(tài)下拉伸時(shí),Ti180 焊接接頭的晶粒會(huì)有所長(zhǎng)大,這會(huì)減小細(xì)晶強(qiáng)化的作用,導(dǎo)致接頭的抗拉強(qiáng)度明顯下降;雖然晶粒的長(zhǎng)大會(huì)導(dǎo)致晶界數(shù)量減少,但是在高溫狀態(tài)下拉伸產(chǎn)生的應(yīng)力集中得到部分松弛,使得晶界的滑動(dòng)更加容易進(jìn)行,從而獲得較高的伸長(zhǎng)率。結(jié)合表 4 和圖 9 可知,隨著熱處理溫度從 550 ℃增加到 700 ℃時(shí),Ti180 電子束焊接接頭 400 ℃高溫拉伸的抗拉強(qiáng)度和伸長(zhǎng)率均呈現(xiàn)先下降、后上升趨勢(shì)。在熱處理溫度 600 ℃時(shí),焊接接頭抗拉強(qiáng)度下降最多,斷裂位置在母材,其原因?yàn)槟覆拇紊槧?α 相粗化而對(duì)其強(qiáng)化作用減弱引起的,如圖 6 (b) 所示;同時(shí),由于焊縫、熱影響區(qū) β 相轉(zhuǎn)變?yōu)榇嘈缘拇紊槧?α 相以及球狀Ti5Sn3顆粒數(shù)量增加,如圖 3、5 (b) 所示,從而導(dǎo)致 Ti180 電子束焊接接頭韌性下降。隨著熱處理溫度增加至 700 ℃時(shí),焊接接頭的伸長(zhǎng)率上升,這可能是由于焊縫和熱影響區(qū)殘余 β 相析出的次生 α 相間距明顯變大、亞微米顆粒Ti5Sn3析出完全回溶,造成 Ti180 電子束焊接接頭韌性也上升。

表 4 不同熱處理工藝下 Ti180 焊接接頭高溫拉伸性能(400 ℃) Table 4 High-temperature tensile performance of Ti180 welded joints at 400 ℃ under different heat treatment processes

| Group No. | Heat treatment parameter | Tensile strength/MPa | Elongation/% | Fracture location |

| 1 | 550 ℃, 8 h | 855±12.3 | 13.9±0.55 | BM |

| 2 | 600 ℃, 8 h | 784±12.7 | 11.6±0.25 | BM |

| 3 | 650 ℃, 8 h | 783±6.0 | 14.3±0.31 | BM |

| 4 | 700 ℃, 8 h | 842±6.3 | 15.5±0.23 | BM |

| Without heat treatment | 851±5.3 | 15.3±0.20 | BM |

綜合接頭的常溫和高溫拉伸性能,最佳熱處理參數(shù)為 550 ℃、8 h。在此最優(yōu)參數(shù)下,接頭常溫拉伸性能表現(xiàn)為:伸長(zhǎng)率為未熱處理接頭的 123.3%,而強(qiáng)度達(dá)到其 99.4%;高溫拉伸性能表現(xiàn)為:強(qiáng)度為未熱處理接頭的 100.4%,而伸長(zhǎng)率達(dá)到其 90.8%。

2.3 焊接殘余應(yīng)力分布

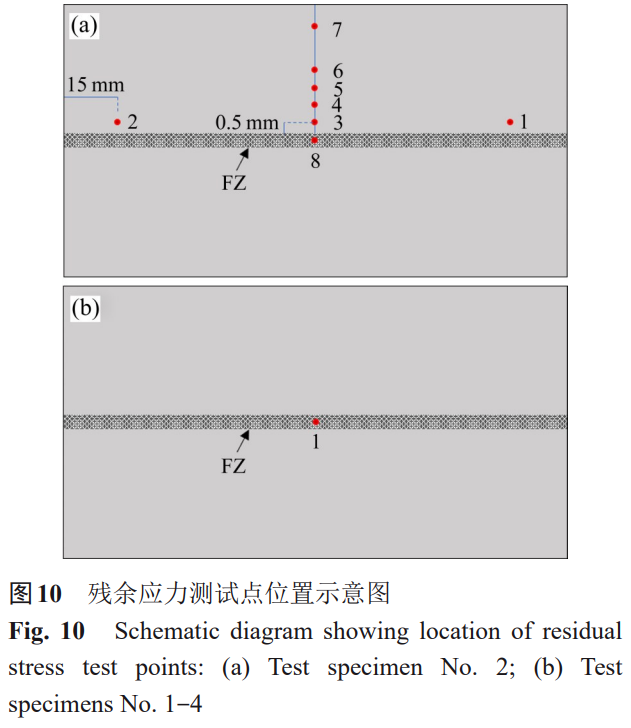

本實(shí)驗(yàn)焊接的 Ti180 板厚為 7 mm,當(dāng)焊接構(gòu)件厚度小于 15~20 mm 時(shí),殘余應(yīng)力分為縱、橫雙向狀態(tài),即雙軸平面應(yīng)力 [19]。故在每個(gè)測(cè)量點(diǎn)需要測(cè)量?jī)蓚€(gè)方向的殘余應(yīng)力,即為平行焊縫方向(縱向殘余應(yīng)力sigma_l)和垂直焊縫方向(橫向殘余應(yīng)力\(\sigma_t),具體采樣位置見圖 10。表 5 和 6 所示為各測(cè)試點(diǎn)的具體殘余應(yīng)力結(jié)果。

[圖 10 殘余應(yīng)力測(cè)試點(diǎn)位置示意圖 預(yù)留圖片位置] Fig. 10 Schematic diagram showing location of residual stress test points: (a) Test specimen No. 2; (b) Test specimens No. 1?4

表 5 2 號(hào)試樣整體殘余應(yīng)力分布數(shù)據(jù)表 Table 5 Overall residual stress distribution of specimen No. 2

| Point No. | σ1/MPa | σ1,ht/MPa | σt/MPa | σt,σht/MPa |

| 1-HAZ | ?150 | 62 | ?178 | 89 |

| 2-HAZ | ?205 | 106 | ?148 | 106 |

| 3-HAZ | 255 | 140 | ?169 | 168 |

| 4-HAZ | ?176 | 127 | ?304 | 143 |

| 5-HAZ | ?116 | 121 | ?347 | 114 |

| 6-HAZ | ?247 | 125 | ?337 | 126 |

| 7-BM | ?210 | 65 | ?340 | 30 |

| 8-FZ | 706 | ?149 | ?230 | 138 |

(注:σ1:縱向殘余應(yīng)力;σt:橫向殘余應(yīng)力;ht:熱處理后;“+”:拉應(yīng)力;“?”:壓應(yīng)力)

表 6 1~4 號(hào)試樣焊縫區(qū)殘余應(yīng)力 Table 6 Residual stress in fusion zone of specimens No. 1?4

| Group No. | σ1/MPa | σ1,σht/MPa | σt/MPa | σt,σht/MPa |

| 1 | 900 | ?293 | ?356 | ?120 |

| 2 | 706 | ?149 | ?230 | 138 |

| 3 | 700 | 42 | ?331 | ?66 |

| 4 | 762 | 22 | 694 | 18 |

2.3.1 Ti180 電子束焊焊接接頭整體應(yīng)力分布

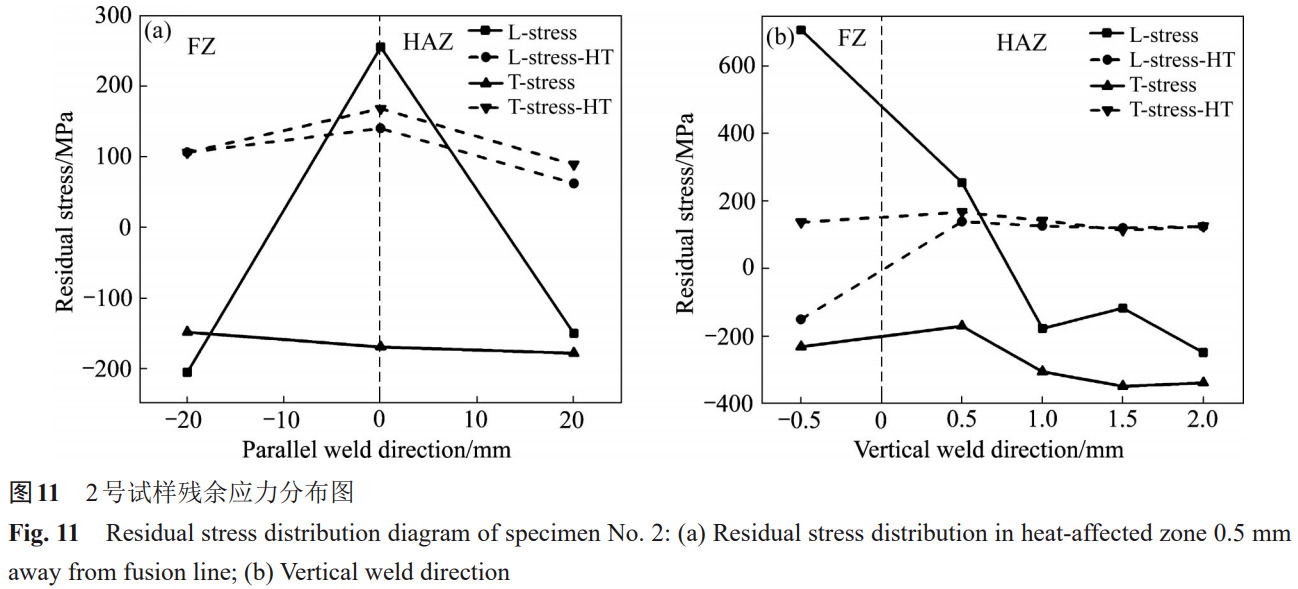

由表 5 和圖 11 (a) 可知,在 2 號(hào)試板的距離熔合線 0.5 mm 處的熱影響區(qū)中,焊縫中段部位熱影響區(qū)縱向殘余應(yīng)力為拉應(yīng)力 255 MPa,兩端處平均壓應(yīng)力為?178 MPa(由表 5 中的 1~3 點(diǎn)所示);而各個(gè)位置的橫向殘余應(yīng)力分布為壓應(yīng)力,平均為?165 MPa,表明熱影響區(qū)的縱向殘余應(yīng)力在中間處較大,兩邊處力的方向變化且值減小,而橫向殘余應(yīng)力的分布較為平均。經(jīng)過熱處理后,兩個(gè)方向的殘余應(yīng)力均成為拉應(yīng)力,平均為 110 MPa。由圖 11 (b) 可知,沿垂直焊縫方向,縱向殘余應(yīng)力在焊縫區(qū)和距熔合線 0.5 mm 的熱影響區(qū)處為拉應(yīng)力,隨著距離位置變遠(yuǎn),變?yōu)閴簯?yīng)力,且呈變大趨勢(shì),母材處壓應(yīng)力為?210 MPa。而橫向殘余應(yīng)力均為壓應(yīng)力,隨著距離熔合線位置變遠(yuǎn)而變大,母材處壓應(yīng)力為?723 MPa(如表 5 中的 3~7 點(diǎn)所示)。經(jīng)過熱處理后,焊接接頭整體的殘余應(yīng)力為拉應(yīng)力,平均減小到 120 MPa,僅焊縫處的縱向殘余應(yīng)力變?yōu)閴簯?yīng)力,這也有助于減少裂紋產(chǎn)生。因此,Ti180 電子束焊焊接接頭經(jīng)過后熱處理后,大大改善焊縫和熱影響區(qū)殘余應(yīng)力狀況,有助于減少焊縫變形。

2.3.2 熱處理溫度對(duì)焊接接頭殘余應(yīng)力演變及其分布的影響

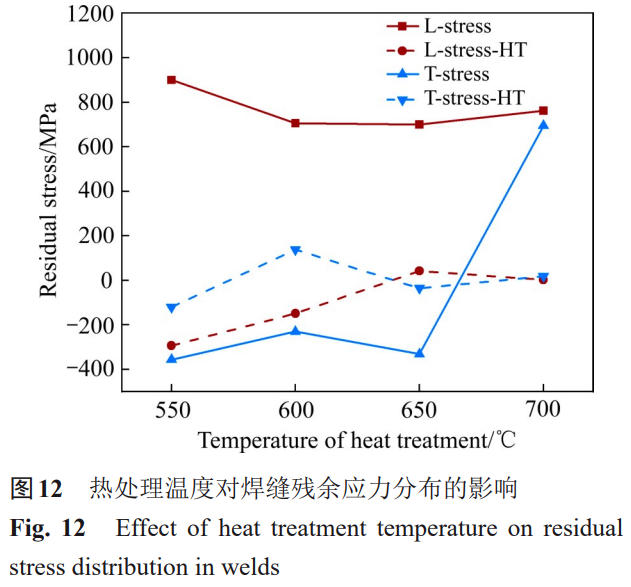

由表 6 可知,4 組焊縫中部殘余應(yīng)力值的平均值分別為 791 MPa(縱向應(yīng)力)和 533 MPa(橫向應(yīng)力),表明焊縫中心處存在較大的縱、橫向殘余應(yīng)力,這是由于焊縫處的熱脹冷縮、變形產(chǎn)生約束等原因產(chǎn)生的。由圖 12 可知,隨著熱處理溫度從 550 ℃增加到 700 ℃,焊縫處的殘余應(yīng)力逐漸減低,到 650 ℃時(shí)殘余應(yīng)力已經(jīng)基本消除,再繼續(xù)提高熱處理溫度,減輕殘余應(yīng)力的效果提升不大。而本實(shí)驗(yàn)中 Ti180 焊接接頭的殘余應(yīng)力包括熱應(yīng)力和相變應(yīng)力,其中熱應(yīng)力是殘余應(yīng)力的主要部分。熱應(yīng)力是焊縫金屬凝固、冷卻收縮受到約束所產(chǎn)生的,會(huì)使接頭組織產(chǎn)生塑性變形。隨著熱處理溫度的增加,接頭殘余應(yīng)力會(huì)隨著材料的屈服點(diǎn)的降低而減少 [20],當(dāng)達(dá)到熱處理溫度后,接頭殘余應(yīng)力會(huì)降低到該溫度的屈服點(diǎn)下,從而直接降低了接頭應(yīng)力。在隨后的保溫階段中會(huì)通過應(yīng)力松弛而得到釋放。此外,由于鈦合金中 α 相比 β 相的密度低 [21],熱處理過程中發(fā)生的 α→β 相變會(huì)引起體積變化不均勻。由圖 2 和圖 3 可知,隨著熱處理溫度的增加,會(huì)降低接頭焊縫區(qū)和熱影響區(qū)的納米級(jí)次生 α 相析出速率,次生 α 相逐漸粗化,數(shù)量減小。并且析出的Ti5Sn3顆粒也逐漸減少,最后回溶在基體中,使得相變應(yīng)力減小,也使得接頭殘余應(yīng)力減少。

針對(duì)減輕 Ti180 電子束焊接接頭殘余應(yīng)力,并綜合考慮接頭的拉伸性能,最佳的熱處理溫度為 650 ℃,該溫度下接頭的縱向應(yīng)力減小到為 42 MPa,橫向殘余應(yīng)力減小到為?76 MPa。在常溫拉伸下,經(jīng)過 650 ℃熱處理接頭的伸長(zhǎng)率為未熱處理接頭的 112.1%,而強(qiáng)度達(dá)到其 98.7%;在高溫拉伸下,經(jīng)過 650 ℃熱處理接頭的伸長(zhǎng)率達(dá)到其 93.5%,強(qiáng)度為未熱處理接頭的 92.0%。

3、結(jié)論

焊后熱處理會(huì)使 Ti180 焊接接頭焊縫區(qū)和熱影響區(qū)中原殘余 β 相基體上生成納米級(jí)的次生針狀 α 相以及析出球狀納米顆粒Ti5Sn3相。隨著熱處理溫度從 550 ℃增加到 700 ℃,α 相區(qū)處的次生針狀 α' 相逐漸減少,在 β 相區(qū)析出的納米級(jí)次生針狀 α 相逐漸粗化、間距增加,且溫度在 650 ℃以上時(shí)球狀納米顆粒Ti5Sn3回溶。

熱處理會(huì)使 Ti180 焊接接頭焊縫區(qū)和熱影響區(qū)的 β 轉(zhuǎn)變組織區(qū)析出大量的次生納米針狀的 α 相,提高了焊縫、熱影響區(qū)的硬度。隨著熱處理溫度升高,次生的納米針狀 α 相變少、間距增加,并且析出亞微米級(jí)顆粒Ti5Sn3相的數(shù)量變少直至消失,從而使得相界減少以及析出強(qiáng)化減少,焊縫和熱影響區(qū)的硬度均下降,但均高于未熱處理接頭焊縫區(qū)的硬度。

隨著熱處理溫度從 550 ℃增加到 700 ℃,Ti180 電子束焊接接頭的常溫拉伸強(qiáng)度影響較小,但由于焊縫、熱影響區(qū)原塑韌性 β 相轉(zhuǎn)變?yōu)榇嘈缘拇紊槧?α 相數(shù)量增加,其伸長(zhǎng)率降低明顯。熱處理對(duì)焊接接頭的高溫拉伸性能影響較大,隨著熱處理溫度的升高,焊接接頭的 400 ℃高溫抗拉強(qiáng)度和伸長(zhǎng)率均呈現(xiàn)先下降、后上升趨勢(shì)。其原因主要包括:母材中的次生針狀 α 相粗化,而焊縫和熱影響區(qū)中的次生針狀 α 相、球狀Ti5Sn3亞微米顆粒數(shù)量增加,并且隨著熱處理溫度升高而造成次生針狀 α 相逐漸粗化、間距增大以及Ti5Sn3顆粒相回溶。最佳熱處理工藝參數(shù)為 550 ℃、8 h,其焊接接頭的拉伸力學(xué)性能表現(xiàn)為:常溫拉伸下伸長(zhǎng)率為未熱處理接頭的 123.3%,而強(qiáng)度達(dá)到其 99.4%;高溫拉伸下強(qiáng)度為未熱處理接頭的 100.4%,而伸長(zhǎng)率達(dá)到其 89.5%。

隨著熱處理溫度的增加,Ti180 電子束焊焊接接頭的殘余應(yīng)力顯著減小,針對(duì)消除殘余應(yīng)力而言,最佳的熱處理溫度為 650 ℃。

參考文獻(xiàn)

[1] 魏 祺,吳家云,馬秀萍,等。熱輸入對(duì) Ti180 鈦合金電子束焊接頭組織和力學(xué)性能影響 [J]. 中國(guó)有色金屬學(xué)報(bào),2023,33 (2):318?327. WEI Qi,WU Jia-yun,MA Xiu-ping,et al. Effect of heat input on microstructural characteristics and mechanical properties of Ti180 alloy electron beam welded joints[J]. The Chinese Journal of Nonferrous Metals,2023,33(2):318?327.

[2] WANG G Q,CHEN Z Y,LI J W,et al. Microstructure and mechanical properties of electron beam welded titanium alloy Ti-6246[J]. Journal of Materials Science & Technology,2018,34:570?576.

[3] 趙子博,王國(guó)強(qiáng),楊曉龍,等. Ti-6246 中 α 相轉(zhuǎn)變織構(gòu)的形成機(jī)制 [J]. 材料研究學(xué)報(bào),2017,31 (10):796?800. ZHAO Zi-bo,WANG Guo-qiang,YANG Xiao-long,et al. Mechanism of α texture formation of Ti-6246 alloy induced by β forging process[J]. Chinese Journal of Materials Research,2017,31(10):796?800.

[4] THAKUR A,RAO P S,KHAN M Y. Study and optimization of surface roughness parameter during electrical discharge machining of titanium alloy (Ti-6246) [J]. Materials Today: Proceedings,2021,44(1):838?847.

[5] CARROZZA A,AVERSA A,F(xiàn)INO P,et al. Towards customized heat treatments and mechanical properties in the LPBF-processed Ti-6Al-2Sn-4Zr-6Mo alloy[J]. Materials & Design,2022,215:110512.

[6] CARROZZA A,AVERSA A,F(xiàn)INO P,et al. A study on the microstructure and mechanical properties of the Ti-6Al-2Sn-4Zr-6Mo alloy produced via laser powder bed fusion[J]. Journal of Alloys and Compounds,2021,870:159329.

[7] 王 月,姬書得,李繼忠,等. 2.5 mm 厚 TC4 鈦合金攪拌摩擦焊的成形規(guī)律研究 [J]. 熱加工工藝,2016,45 (15):171?172,176. WANG Yue,JI Shu-de,LI Ji-zhong,et al. Research on forming law of 2.5 mm thick TC4 titanium alloy friction stir welded joints[J]. Hot Working Technology,2016,45(15):171?172,176.

[8] KAR J,CHAKRABARTI D,ROY S,et al. Beam oscillation,porosity formation and fatigue properties of electron beam welded Ti-6Al-4V alloy[J]. Journal of Materials Processing Technology,2018,266:165?172.

[9] LU Y,TURNER R,BROOKS J,et al. A study of process-induced grain structures during steady state and non-steady state electron-beam welding of a titanium alloy[J]. Journal of Materials Science & Technology,2022,113(20):117?127.

[10] ZHANG C Z,LIU C,LIU Y. Effect of microstructure inhomogeneity on mechanical properties of different zones in TA15 electron beam welded joints[J]. Transactions of Nonferrous Metals Society of China,2020,30(3):678?687.

[11] 劉瑩瑩,李潔潔,張 樂。電子束焊接工藝參數(shù)對(duì) Ti2AlNb/TC18 接頭組織與性能的影響 [J]. 中國(guó)有色金屬學(xué)報(bào),2021,31 (3):699?706. LIU Ying-ying,LI Jie-jie,ZHANG Le. Effects of electron beam welding processing parameters on microstructure and properties of Ti2AlNb/TC18 joint[J]. The Chinese Journal of Nonferrous Metals,2021,31(3):699?706.

[12] LIU H Q,WANG H M,ZHANG Z,et al. Tensile and fatigue behavior of electron beam welded TC17 titanium alloy joint[J]. International Journal of Fatigue,2019,128:105210.

[13] GAO F,GAO Q,JIANG P,et al. Microstructure and properties of titanium alloy electron beam weldments based on the different heat input conditions of the same line energy[J]. Vacuum,2017,146:136?141.

[14] 郭震國(guó),馬鐵軍,李 菊,等。焊后熱處理對(duì) Ti17 線性摩擦焊接頭組織及力學(xué)性能的影響 [J]. 精密成形工程,2021,13 (5):155?160. GUO Zhen-guo,MA Tie-jun,LI Ju,et al. Effect of post-weld heat treatment on microstructure and mechanical properties of linear friction welded Ti17 titanium alloy joint[J]. Journal of Netshape Forming Engineering,2021,13(5):155?160.

[15] LIU H Q,WANG H M,ZHANG Z,et al. Enhancing the mechanical properties of electron beam welded TC17 titanium alloy joint by post-weld heat treatment[J]. Journal of Alloys and Compounds,2019,810:151937.

[16] 余 陳,張宇鵬,房衛(wèi)萍,等。焊后熱處理對(duì) 100 mm TC4 鈦合金電子束焊接頭殘余應(yīng)力的影響 [J]. 材料熱處理學(xué)報(bào),2018,39 (7):151?155. YU Chen,ZHANG Yu-peng,F(xiàn)ANG Wei-ping,et al. Effect of post welding heat treatment on residual stress of 100 mm TC4 Ti-alloy welded joint by electron beam welding[J]. Transactions of Materials and Heat Treatment,2018,39(7):151?155.

[17] YIN F C,TEDENAC J,GASCOIN F. Thermodynamic modelling of the Ti-Sn system and calculation of the Co-TiSn system[J]. Calphad,2007,31(3):370?379.

[18] 郭明海,高佩寶,劉 斌,等。激光選區(qū)熔化參數(shù)及熱處理工藝對(duì) TA15 鈦合金組織和性能的影響 [J]. 粉末冶金工業(yè),2021,31 (2):78?84. GUO Ming-hai,GAO Pei-bao,LIU Bin,et al. Effects of laser selective melting parameters and heat treatment on microstructure and properties of TA15 titanium alloy[J]. Powder Metallurgy Industry,2021,31(2):78?84.

[19] 楊建國(guó),謝 浩,閆德俊,等。隨焊干冰激冷冷源尺寸對(duì)焊接殘余應(yīng)力影響的有限元分析 [J]. 焊接學(xué)報(bào),2017,38 (2):14?18. YANG Jian-guo,XIE Hao,YAN De-jun,et al. FEM analysis about effect of cooling source size during welding with dry ice on welding residual stress[J]. Transactions of the China Welding Institution,2017,38(2):14?18.

[20] 蔣文春,王炳英,鞏建鳴。焊接殘余應(yīng)力在熱處理過程中的演變 [J]. 焊接學(xué)報(bào),2011,32 (4):45?48,115. JIANG Wen-chun,WANG Bing-ying,GONG Jian-ming. Development of welding residual stress during post-welding heat treatment[J]. Transactions of the China Welding Institution,2011,32(4):45?48,115.

[21] C. 萊茵斯,M. 皮特爾斯,陳振華。鈦與鈦合金 [M]. 北京:化學(xué)工業(yè)出版社,2005. LEYENS C,PETERS M,CHEN Zhen-hua. Titanium and titanium alloys[M]. Beijing:Chemical Industry Press,2005.

(原文標(biāo)題:焊后熱處理對(duì)Ti180電子束焊接頭組織與性能的影響)

無相關(guān)信息