1、序言

自20世紀中葉鈦合金被開發(fā)運用以來,在各行各業(yè)得到了廣泛的應(yīng)用,特別是在航空航天領(lǐng)域,傳統(tǒng)的鋼、鋁等材料已經(jīng)不能完全滿足使用要求。因其具有重量輕、比強度高,以及耐腐蝕與耐高溫等特點,鈦合金在航空工業(yè)中迅速脫穎而出。在航空發(fā)動機領(lǐng)域,為減輕發(fā)動機重量、提高其推重比,正朝著使用部分鈦合金代替耐熱鋼及高溫合金的方向發(fā)展[1]。因此,現(xiàn)在對鈦合金的性能也提出了更高的要求,特別是在高溫、高應(yīng)力、高轉(zhuǎn)速環(huán)境中的使用性能。

進入21世紀以來,世界各國在高溫鈦合金的研發(fā)上有了長足的進步,已經(jīng)研發(fā)出能在600℃以上長期使用的高溫鈦合金及鈦基復(fù)合材料,如英國的IMI834合金、美國的Ti-1100合金及俄羅斯的BT18Y合金等[2]。國內(nèi)對于高溫鈦合金的研發(fā)及應(yīng)用也取得了一些成績,如Ti60、Ti65、Ti2AlNb及Ti150等鈦合金的研發(fā)及應(yīng)用[3-5]。Ti150是國內(nèi)研發(fā)的近α型高溫鈦合金,其能在600℃的高溫環(huán)境中長期使用,適合制造在高溫下服役的靜子件和轉(zhuǎn)子件[6]。

目前,國內(nèi)外對Ti150合金的研究集中在固溶溫度對顯微組織和力學性能的影響[7],雖然獲得了一些Ti150合金組織和性能隨固溶溫度變化的規(guī)律,但是還缺乏對該材料固溶冷卻方式的研究,本文通過研究固溶冷卻方式對Ti150合金顯微組織和力學性能的影響,為今后的生產(chǎn)實踐提供參考。

2、試驗材料及方法

2.1 試驗材料

本次試驗所用材料為經(jīng)過3次真空自耗電弧爐熔煉的Ti150合金鑄錠,其名義成分見表1。經(jīng)金相法測得該合金α相+β相→β相變點為1051℃。鑄錠經(jīng)β相區(qū)開坯鍛造,在α相+β相區(qū)改鍛為φ 180mm規(guī)格棒材,試塊尺寸加工至200mm×25mm×25mm,然后在箱式電阻爐內(nèi)進行固溶和時效處理。

表 1 Ti150 合金鑄錠名義成分 (質(zhì)量分數(shù))(%)

| Ti | Al | Sn | Zr | Mo | Nb | Si | C |

| 1.0 | 5.8 | 4.0 | 3.5 | 0.5 | 0.7 | 0.35 | 0.06 |

2.2 試驗方法

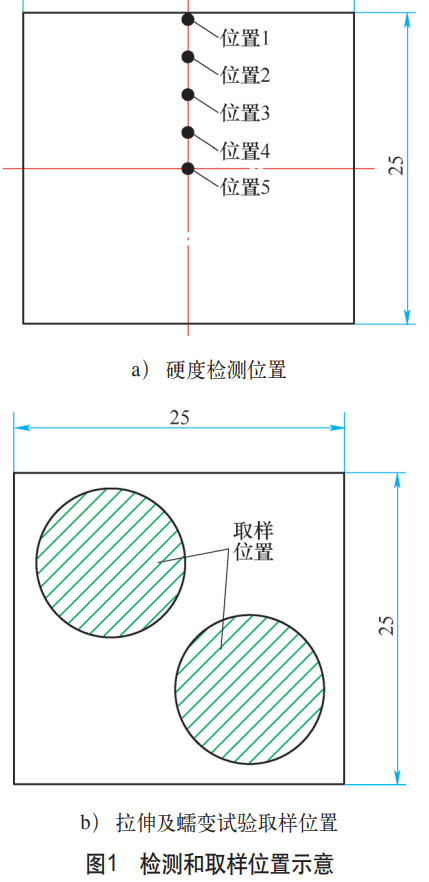

將以上試塊分4組進行熱處理,具體熱處理制度見表2。試樣熱處理后進行理化檢測,然后通過對檢測結(jié)果進行分析,明確固溶冷卻方式對材料組織及性能的影響。硬度檢測位置、拉伸和蠕變試驗取樣位置如圖1所示。

表 2 熱處理制度

| 試塊組號 | 固溶 | 時效 |

| 1 | 1026 ℃× 120min , 水冷 | 700 ℃× 120min , 空冷 |

| 2 | 1026 ℃× 120min , 油冷 | 700 ℃× 120min , 空冷 |

| 3 | 1026 ℃× 120min , 風冷 | 700 ℃× 120min , 空冷 |

| 4 | 1026 ℃× 120min , 空冷 | 700 ℃× 120min , 空冷 |

3、試驗結(jié)果及討論

3.1 力學性能測試

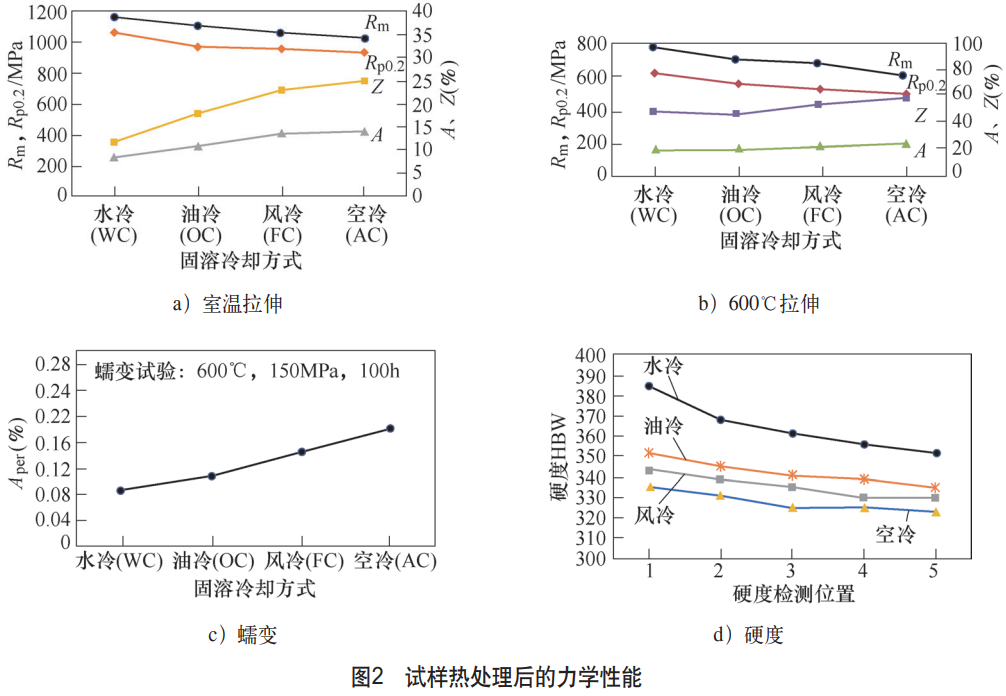

熱處理后對試塊進行室溫拉伸、高溫拉伸、高溫蠕變及硬度檢測,結(jié)果如圖2所示。從圖2可看出,經(jīng)過不同的熱處理制度,材料力學性能有明顯差異。從圖2a、b可知,隨著冷卻速度的降低,Ti150合金強度降低,塑性升高;當固溶采用水冷時,材料的室溫抗拉強度達1176MPa、伸長率8.4%,600℃高溫抗拉強度也高達763MPa;固溶采用空冷時,材料室溫抗拉強度為1027MPa、伸長率14.1%,600℃高溫抗拉強度降至611MPa。試樣經(jīng)過蠕變測試(600℃,150MPa,100h)后的殘余伸長率如圖2c所示,從圖2c可知,隨著固溶冷卻速度 降低,抗蠕變能力變差。將每組試塊切取一個試樣按圖1a所示位置進行硬度檢測,結(jié)果如圖2d所示。

從圖2d可看出,硬度隨固溶冷卻速度的降低而降低,水冷時,試樣表面硬度為383HBW,心部硬度為349HBW;空冷時,表面硬度為335HBW,心部硬度為321HBW,從不同位置硬度還可看出,硬度從表面向心部逐漸降低。

3.2 金相組織觀察

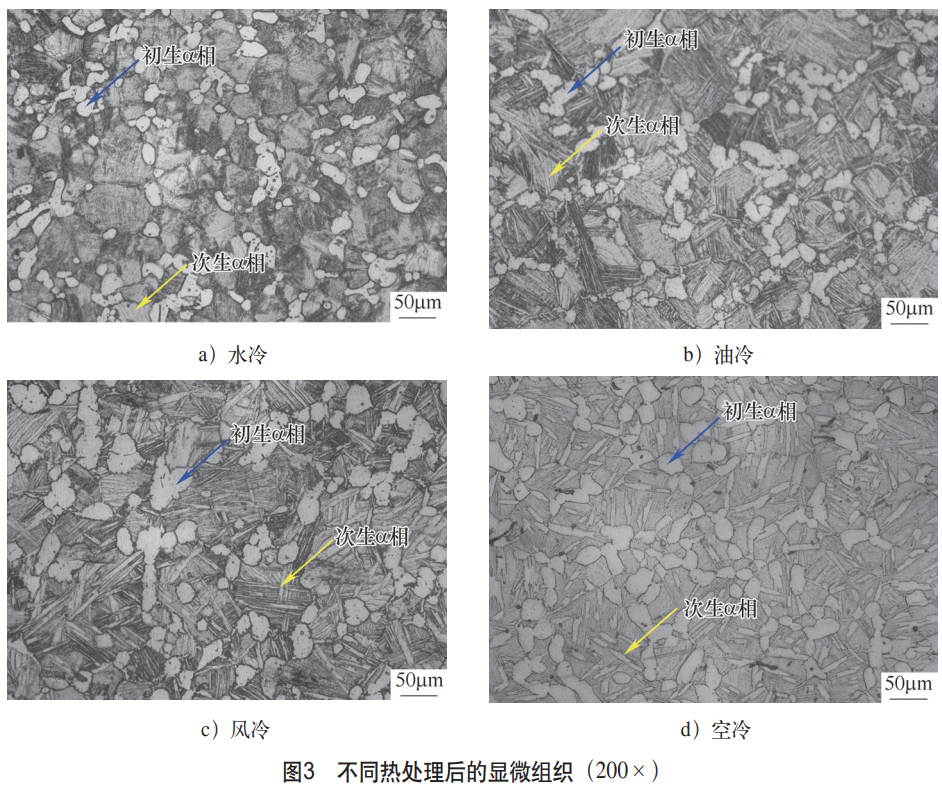

試驗材料熱處理后典型的顯微組織如圖3所示。

從圖3可看出,在α相+β相→β相變點以下25℃時固溶,冷卻速度不同的情況下,時效后的組織形貌均為雙態(tài)組織,在β相轉(zhuǎn)變組織的基體上均勻分布著等軸初生α相[8];次生α相由過飽和β相和馬氏體α'相分 解形成,形態(tài)呈片層狀,優(yōu)先從晶界開始析出。不同的是,隨著冷卻速度的降低,初生α相含量逐漸增加(從水冷時的約20%增加到空冷時的30%),尺寸也逐漸長大(水冷時初生α相直徑為12~18μm,空冷時長大至20~25μm)。而且隨著固溶冷卻速度的降低,次生α相也明顯增加,片層間距變粗,水冷時為極細的板條,空冷片層逐漸變粗甚至呈短棒狀。

3.3 分析討論

相關(guān)研究表明,近α相鈦合金組織轉(zhuǎn)變主要為擴散型固態(tài)相變,轉(zhuǎn)變過程受固溶冷卻速度的影響較大[9,10]。Ti150合金在α相+β相→β相變點以下進行高溫固溶時,保溫一定時間后,α相和β相逐漸達到平衡,合金元素重新分配,在固溶后快速冷卻時,初生α相相對較小,β相轉(zhuǎn)變成過飽和馬氏體α'相越多,后續(xù)的時效過程中,過飽和馬氏體α'相又轉(zhuǎn)變?yōu)榇紊料郲11]。由此得出Ti150合金在快速冷卻時,合金元素來不及擴散,初生α相來不及長大,次生α相的長大過程被抑制,形成不同方向的細片層狀,冷卻速度較慢時則形成粗大的板條或棒狀,板條尺寸的增加使得位錯密度降低,使位錯滑移變得更加容易,從而影響材料的力學性能。

組織形態(tài)決定了鈦合金性能。從室溫、高溫拉伸性能看,隨著冷卻速度降低,材料的強度也明顯降低,塑性增加。這主要是由于在快速冷卻條件下,原子來不及擴散和聚集,初生α相的長大被抑制,相應(yīng)的含量略低,次生α相也更細小,所以強度高、塑性差;反之,冷卻速度越慢,初生α相含量越多,次生α相也隨之長大,合金強度更低[12]。從硬度檢測結(jié)果看,冷卻速度越快,硬度越高,而且試樣不同位置硬度差異非常明顯。這主要是由于合金β相穩(wěn)定元素含量較少,因此導(dǎo)致材料淬透性較差[13]。

從蠕變性能看,由于固溶冷卻速度越慢,初生α相含量越多,因此抗蠕變能力也更差[14]。

4、結(jié)束語

1)通過試驗研究表明,Ti150合金隨著固溶冷卻速度的降低,強度和抗蠕變能力逐漸降低,塑性明顯提高。

2)固溶冷卻速度越低,初生α相的含量略有增加,尺寸長大;次生α相也隨著冷卻速度的降低,形態(tài)由細小的片層狀變?yōu)榇謼l狀及棒狀。

3)從硬度檢測情況看,硬度不僅隨著冷卻速度的降低而降低,而且同一個試樣從表面到心部硬度也逐漸降低,說明材料淬透性較差。

4)通過試驗研究表明,要得到較高的強度及抗蠕變能力,Ti150合金固溶后應(yīng)采用水冷比較合適。

參考文獻:

[1] 金和喜,魏克湘,李建明,等. 航空用鈦合金研究進展[J]. 中國有色金屬學報,2015,25(2):281-292.

[2] 侯金健,高強強,安曉婷. 國內(nèi)外高溫鈦合金研究及應(yīng)用的最新發(fā)展[J]. 熱加工工藝,2014,43(10):11-15.

[3] 曾立英,趙永慶,洪權(quán),等. 600℃高溫鈦合金的研發(fā)[J]. 鈦工業(yè)進展,2012,29(5):1-5.

[4] 王旭,李四清,李臻熙,等. 固溶處理對Ti65高溫鈦合金組織與性能的影響:“全國鈦及鈦合金學術(shù)交流會”論文集[C]. 北京:科學出版社,2013.

[5] 劉石雙,曹京霞,周毅,等. Ti2AlNb合金研究與展望[J]. 中國有色金屬學報,2021,31(11):3106-3126.

[6] 彭文雅,潘波,趙春玲,等. 微織構(gòu)對Ti150合金鍛件拉伸性能的影響[J]. 鈦工業(yè)進展,2022,39(3):1-6.

[7] 張雪敏,陳秉剛,李巍,等. 固溶溫度對Ti150合金棒材組織及力學性能的影響[J]. 鈦工業(yè)進展,2019,36(3):31-34.

[8] BORCHERT B,DAEUBLER MA. Influence of microstructure of IMI834 on mechanical properties relevant to jet engines:“Sixth World Conference on Titanium”Proceedings[C]. Les Ulis:Les Editions de Physique,1988.

[9] 覃佳棟,屠孝斌,劉繼雄,等. 固溶冷卻方式對Ti60鈦合金大規(guī)格棒材組織和力學性能的影響[J]. 科技創(chuàng)新與應(yīng)用,2020(6):120-122.

[10] SINGH A,BALASUNDAR I,GAUTAM J P,et al. Effect of primary a phase fraction on tensile behavior of IMI834 alloy[J]. Procedia Structural Integrity,2019,14:78-88.

[11] 李四清,王旭,鄧雨亭,等. 固溶溫度對IMI834鈦合金鍛件組織及性能的影響[J]. 航空制造技術(shù),2019,62(19):47-52.

[12] 王寧,賈蔚菊,毛小南,等. 熱處理對IMI834鈦合金組織及拉伸性能的影響[J]. 稀有金屬材料與工程,2022,51(8):3077-3088.

[13] 吳歡,趙永慶,葛鵬,等. β穩(wěn)定元素對鈦合金α相強化行為的影響[J]. 稀有金屬材料與工程,2012,41(5):805-810.

[14] TORSTER F,ANDRES C,LüTJERING G,et al. Correlation between texture and high temperature mechanical properties of the titanium alloy IMI 834[J]. Zeitschrift Fuer Metallkunde,1999,90(3):174-181.

(注:本文原標題:固溶冷卻方式對Ti150合金組織及性能的影響)

無相關(guān)信息