鈦鎳(NiTi)合金因其優(yōu)異的形狀記憶效應(yīng)、超彈性和耐蝕性,被廣泛應(yīng)用于航空航天、醫(yī)療器械及智能制造等領(lǐng)域。其核心性能高度依賴于材料的相變行為,特別是馬氏體與奧氏體之間的可逆轉(zhuǎn)變特性。而鈦含量作為影響NiTi合金相變溫度、組織穩(wěn)定性和形狀回復(fù)性能的關(guān)鍵因素,其控制尤為關(guān)鍵。在合金制備過(guò)程中,真空熔煉技術(shù)被廣泛采用以保證成分精度與純凈度,但鈦元素在高溫真空環(huán)境下極易揮發(fā)或發(fā)生氧化反應(yīng),導(dǎo)致實(shí)際成分偏離設(shè)計(jì)目標(biāo),從而影響合金最終性能。因此,系統(tǒng)研究真空熔煉過(guò)程中鈦含量的變化對(duì)NiTi合金相變行為的影響,具有重要的理論價(jià)值與工程指導(dǎo)意義。

楊浩等[1]探討了鎳基高溫合金在熔煉工藝中的關(guān)鍵技術(shù)問(wèn)題,指出熔煉環(huán)境對(duì)合金元素控制的決定性作用。周鵬杰等[2]分析了Ni含量變化對(duì)合金組織與性能的調(diào)控機(jī)制,為鈦鎳體系中成分調(diào)控提供了啟示。馬秀萍等[3]則從真空感應(yīng)熔煉角度揭示了氧氮雜質(zhì)對(duì)熔煉穩(wěn)定性的干擾,強(qiáng)調(diào)熔煉氣氛對(duì)輕質(zhì)元素控制的重要性。黃元盛等[4]在研究復(fù)雜合金體系中也證實(shí)了Al、Ti等易揮發(fā)元素在真空熔煉中的行為規(guī)律。此外,周睿之等[5]在NiTi形狀記憶合金絲材與粉末制備過(guò)程中采用真空感應(yīng)熔煉與霧化技術(shù),驗(yàn)證了該工藝對(duì)合金成分均勻性與性能穩(wěn)定性的保障作用。

因此,文章以真空熔煉過(guò)程中鈦含量變化為切入點(diǎn),系統(tǒng)分析其對(duì)鈦鎳合金相變行為的影響規(guī)律,并結(jié)合顯微結(jié)構(gòu)與熱力學(xué)參數(shù)進(jìn)行實(shí)驗(yàn)驗(yàn)證,以期為NiTi合金高性能化制備提供工藝參考與理論依據(jù)。

1、理論基礎(chǔ)

1.1真空熔煉過(guò)程中鈦的行為與損耗機(jī)理

在真空熔煉環(huán)境中,鈦?zhàn)鳛橐环N活潑金屬,其高溫下的行為尤為復(fù)雜,主要表現(xiàn)為蒸發(fā)損耗和氧化反應(yīng)兩個(gè)方面。鈦的蒸氣壓在高溫下迅速升高,當(dāng)熔煉溫度超過(guò)1600℃時(shí),鈦元素的揮發(fā)速率顯著增加,尤其在高真空(<10-3Pa)條件下更為明顯。此外,盡管在真空中氧氣分壓極低,但鈦對(duì)氧的親和力極強(qiáng),仍可能與殘余氧或爐壁釋放的氣體發(fā)生反應(yīng),生成TiO、TiO2等氧化物,造成活性鈦的不可逆損耗。這類氧化反應(yīng)不僅改變合金成分,還可能在凝固過(guò)程中引入夾雜物,影響組織均勻性和相變穩(wěn)定性。

1.2鈦含量影響規(guī)律

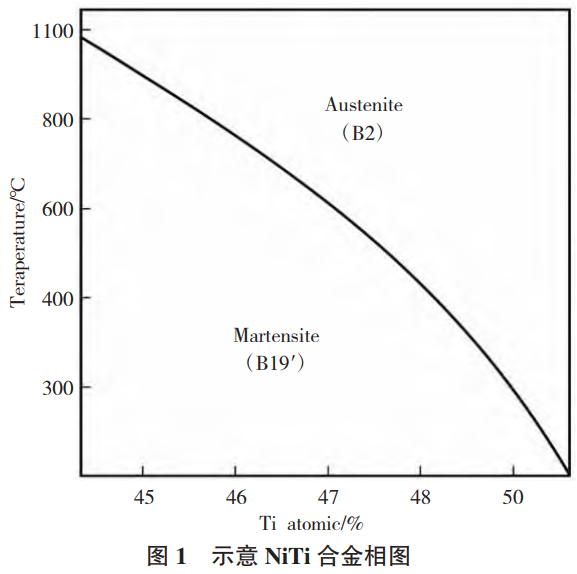

在NiTi合金體系中,鈦含量對(duì)材料的相變溫度具有高度敏感性,表現(xiàn)出明顯的非線性調(diào)控作用。具體而言,隨鈦含量的微小增加(通常在原子百分比±1%范圍內(nèi)),相變溫度(Ms、Mf、As、Af)會(huì)發(fā)生顯著變化。研究表明,當(dāng)合金中鈦含量相對(duì)偏高時(shí),體系中Ni含量相對(duì)減少,從而降低了Ni對(duì)奧氏體相的穩(wěn)定作用,導(dǎo)致奧氏體相更容易形成,即相變溫度升高。這一變化可歸因于Ni在晶格中的電子結(jié)構(gòu)調(diào)節(jié)效應(yīng),其作用為增強(qiáng)奧氏體B2相的穩(wěn)定性,因此在Ni含量降低(或Ti增多)時(shí),B2結(jié)構(gòu)趨于不穩(wěn)定,相變更易發(fā)生,如圖1所示。

另一方面,鈦含量的調(diào)整也影響組織穩(wěn)定性與熱處理響應(yīng)。過(guò)量鈦會(huì)促使Ti2Ni等第二相的析出,進(jìn)而形成晶界強(qiáng)化或析出強(qiáng)化作用,但同時(shí)也可能造成組織非均勻性,甚至形成脆性區(qū)域。而在成分均勻控制良好的情況下,略高的鈦含量可提升形狀回復(fù)率與應(yīng)力水平,提高合金的疲勞壽命與穩(wěn)定性。

2、實(shí)驗(yàn)設(shè)計(jì)

2.1合金配方設(shè)計(jì)與鈦含量梯度設(shè)置

為了系統(tǒng)研究鈦含量對(duì)NiTi合金相變行為的影響,本研究在合金成分設(shè)計(jì)上采用精細(xì)化梯度調(diào)控策略。基于前期相圖分析與文獻(xiàn)數(shù)據(jù),確定鈦的變動(dòng)范圍為49.0~51.0at.%,總共設(shè)置5組合金樣本(編號(hào)A1~A5),每組間以0.5at.%為步進(jìn)梯度,覆蓋從偏Ni端至偏Ti端的關(guān)鍵成分區(qū)域。考慮到NiTi合金的相變溫度對(duì)成分變化非常敏感,0.5at.%的鈦含量差異足以引起明顯的相變行為變化,同時(shí)能保證合金的整體成分偏差不至于影響樣品成形與后續(xù)測(cè)試可行性。設(shè)計(jì)中始終維持二元系統(tǒng)Ni-Ti總原子比為100at.%,避免雜質(zhì)元素引入對(duì)測(cè)試結(jié)果的干擾。合金原料采用高純Ni(≥99.99%)和Ti海綿(≥99.95%),并在真空條件下進(jìn)行稱量與混料。通過(guò)表1所列配比,可實(shí)現(xiàn)針對(duì)馬氏體起始溫度(Ms)與相變焓變等參數(shù)的分組比較與統(tǒng)計(jì)分析,為研究鈦含量與相變性能間的關(guān)聯(lián)性提供可靠數(shù)據(jù)支撐。

表 1 合金配方的參數(shù)設(shè)計(jì)(at.%)

| 合金編號(hào) | Ti | Ni |

| A1 | 49.0 | 51.0 |

| A2 | 49.5 | 50.5 |

| A3 | 50.0 | 50.0 |

| A4 | 50.5 | 49.5 |

| A5 | 51.0 | 49.0 |

2.2真空熔煉與鑄造工藝參數(shù)

為確保配方鈦含量在熔煉與成型過(guò)程中盡可能不發(fā)生偏差,實(shí)驗(yàn)采用真空感應(yīng)熔煉(VIM)工藝,結(jié)合高純?cè)峡刂坪蛢?yōu)化的熔煉氣氛。熔煉爐預(yù)抽真空至5×10-3Pa以下以排除氧氣和氮?dú)猓S后引入氬氣保護(hù)氣氛,并維持正壓環(huán)境以防止外部空氣進(jìn)入。熔煉溫度設(shè)定為1650℃,稍高于NiTi合金的完全熔化點(diǎn),確保所有合金元素充分反應(yīng)形成均勻液態(tài)混合物。保溫15min,通過(guò)電磁攪拌均勻化合金成分,再采用石墨坩堝定向冷卻鑄造以形成棒材。過(guò)程中特別注意坩堝材料選擇,避免Ti與SiO2或Al2O3等耐火材料發(fā)生反應(yīng)生成雜質(zhì)相。冷卻速度控制在10~20℃/min,以抑制Ti2Ni等二次相的析出,并獲得較理想的初始晶粒結(jié)構(gòu)。每組樣品均進(jìn)行3次獨(dú)立熔煉,以評(píng)估成分重現(xiàn)性,ICP-OES分析結(jié)果表明鈦含量偏差控制在±0.15at.%以內(nèi),滿足精確成分控制的實(shí)驗(yàn)需求。

2.3顯微組織表征方法

顯微組織是理解NiTi合金性能變化的基礎(chǔ),因此在每個(gè)樣品制備完成后,需采用多種手段對(duì)其組織形貌和組元分布進(jìn)行深入表征。首先通過(guò)線切割法截取合金截面,經(jīng)砂紙打磨、機(jī)械拋光與電解腐蝕處理后使用光學(xué)顯微鏡(OM)進(jìn)行宏觀組織觀察,確認(rèn)合金鑄態(tài)是否存在明顯晶粒畸變、偏析或裂紋。隨后使用掃描電子顯微鏡(SEM)結(jié)合能譜分析(EDS)對(duì)合金的晶粒尺寸、相分布與元素分布進(jìn)行定量分析,特別關(guān)注是否存

在Ti2Ni、Ni4Ti3等影響性能的第二相顆粒。對(duì)于微納尺度結(jié)構(gòu)及相變機(jī)制進(jìn)一步揭示,選取代表性樣品開(kāi)展透射電鏡(TEM)分析,獲取馬氏體變形區(qū)、孿晶結(jié)構(gòu)以及納米析出物的形貌信息。通過(guò)對(duì)不同Ti含量合金的SEM圖像進(jìn)行圖像處理,統(tǒng)計(jì)晶粒尺寸分布及二次相面積分?jǐn)?shù)。例如,Ti為49.0at.%時(shí)晶粒平均尺寸約為23μm,而Ti為51.0at.%時(shí)可達(dá)到45μm,體現(xiàn)出高Ti含量對(duì)再結(jié)晶抑制與粗晶形成的推動(dòng)效應(yīng)。

2.4相變性能測(cè)試方法

NiTi合金的核心性能指標(biāo)之一是其相變行為,因此相變溫度及熱力學(xué)參數(shù)測(cè)試采用差示掃描量熱法(DSC)進(jìn)行。每組合金截取3塊樣品(質(zhì)量控制在10±0.5mg),放入鋁坩堝中,于氮?dú)獗Wo(hù)下在-100~150℃范圍內(nèi)以10℃/min速率升降溫。通過(guò)DSC熱流曲線提取馬氏體起始溫度(Ms)、馬氏體終止溫度(Mf)、奧氏體起始溫度(As)及終止溫度(Af)四個(gè)關(guān)鍵相變點(diǎn),并計(jì)算轉(zhuǎn)變熱焓(ΔH)。典型數(shù)據(jù)如A3樣品(Ti=50.0at.%)顯示:

Ms=48.3℃、Mf=30.6℃、As=34.5℃、Af=56.1℃、ΔH=18.2J/g。

隨著鈦含量提高,相變溫度整體上升,ΔH略有減少,表明高Ti含量雖提升相變起點(diǎn),但可能犧牲一定的熱驅(qū)動(dòng)力。此外,使用動(dòng)態(tài)力學(xué)分析儀(DMA)進(jìn)行應(yīng)力加載-卸載循環(huán)測(cè)試,提取超彈性滯回曲線與回復(fù)應(yīng)力指標(biāo)。例如,A2樣品在3%應(yīng)變條件下的最大回復(fù)應(yīng)力為378MPa,而A5樣品可達(dá)452MPa。

3、實(shí)驗(yàn)結(jié)果與分析

3.1不同鈦含量合金的化學(xué)成分與顯微組織

通過(guò)ICP-OES元素分析與SEM觀察,對(duì)不同鈦含量NiTi合金的化學(xué)成分精度及顯微結(jié)構(gòu)特征進(jìn)行了系 統(tǒng)表征。從表2的實(shí)驗(yàn)結(jié)果可知,各樣品實(shí)際成分與設(shè)計(jì)值基本吻合,鈦含量偏差控制在±0.15at.%以內(nèi),說(shuō)明真空熔煉工藝在合金成分控制方面表現(xiàn)良好。顯微組織方面,隨著鈦含量的提高,晶粒尺寸呈顯著增大趨勢(shì),由A1樣品的22.5μm上升至A5樣品的44.6μm,反映出鈦含量升高對(duì)晶粒生長(zhǎng)具有促進(jìn)作用。此外,二相分布面積比也隨之升高,特別是在Ti含量超過(guò)50.0at.%時(shí),Ti2Ni等析出相的面積比例顯著提升,對(duì)組織均勻性和可逆相變能力構(gòu)成潛在影響。這一趨勢(shì)說(shuō)明,鈦含量過(guò)高雖有利于相變溫度升高,但可能導(dǎo)致組織穩(wěn)定性下降,需在合金設(shè)計(jì)中予以權(quán)衡。

表 2 不同鈦含量合金的成分與組織特征

| 合金編號(hào) | Ni(at.%) | Ti(at.%) | 晶粒平均尺寸(μm) | 二相分布面積比(%) |

| A1 | 51.0 | 49.0 | 22.5 | 1.5 |

| A2 | 50.5 | 49.5 | 27.3 | 2.2 |

| A3 | 50.0 | 50.0 | 33.1 | 3.1 |

| A4 | 49.5 | 50.5 | 39.8 | 5.6 |

| A5 | 49.0 | 51.0 | 44.6 | 8.4 |

3.2相變溫度及熱力學(xué)參數(shù)隨鈦含量的變化

通過(guò)差示掃描量熱法(DSC)對(duì)各組樣品的相變行為進(jìn)行精確測(cè)定,獲得馬氏體起始(Ms)、終止(Mf)、奧氏體起始(As)、終止(Af)溫度及相變焓變(ΔH)等參數(shù)。

表3的實(shí)驗(yàn)結(jié)果表明,Ti含量每提高0.5at.%,Ms溫度平均上升約6~9℃,Af溫度亦相應(yīng)提升,反映出鈦元素對(duì)馬氏體相穩(wěn)定性的增強(qiáng)效應(yīng)。與此同時(shí),ΔH呈遞減趨勢(shì),由A1的22.3J/g逐漸降低至A5的14.9J/g,說(shuō)明雖然相變?nèi)菀讍?dòng),但轉(zhuǎn)變驅(qū)動(dòng)力趨弱,可能影響回復(fù)行為的充分性。特別是在Ti含量達(dá)51.0at.%時(shí),Af達(dá)到66℃以上,已接近部分醫(yī)療應(yīng)用對(duì)室溫穩(wěn)定性的臨界要求。因此,該參數(shù)分析不僅揭示成分對(duì)熱響應(yīng)性能的影響,也為實(shí)際應(yīng)用中的溫區(qū)匹配提供參考。

表 3 不同鈦含量下的相變溫度與熱力學(xué)參數(shù)

| 合金編號(hào) | Ti(at.%) | As(℃) | Af(℃) | Ms(℃) | Mf(℃) | ΔH(J/g) |

| A1 | 49.0 | 16.9 | 28.4 | 25.1 | 12.7 | 22.3 |

| A2 | 49.5 | 20.8 | 32.4 | 24.6 | 20.1 | 20.1 |

| A3 | 50.0 | 34.5 | 56.1 | 48.3 | 30.6 | 18.2 |

| A4 | 50.5 | 38.4 | 61.3 | 42.8 | 30.6 | 16.5 |

| A5 | 51.0 | 49.1 | 66.0 | 54.0 | 44.7 | 14.9 |

3.3鈦含量對(duì)相變滯后與形狀回復(fù)性能的影響

相變滯后是形狀記憶合金能量損耗與可逆性的關(guān)鍵指標(biāo),本研究通過(guò)DSC熱循環(huán)數(shù)據(jù)計(jì)算相變滯后(Af-Ms),并結(jié)合DMA應(yīng)力應(yīng)變測(cè)試提取最大回復(fù)應(yīng)力。

表4的實(shí)驗(yàn)數(shù)據(jù)顯示,相變滯后隨鈦含量變化呈先增后降趨勢(shì),在A3樣品(Ti=50.0at.%)時(shí)達(dá)到最大值 14.9℃,隨后略有回落。這一現(xiàn)象可能源于成分調(diào)控下晶格應(yīng)力與界面能的協(xié)同演化。此外,最大回復(fù)應(yīng)力由A1的320MPa逐步提升至A5的452MPa,反映出較高Ti含量增強(qiáng)了形狀恢復(fù)過(guò)程中的相界遷移與彈性應(yīng)力存儲(chǔ)能力,但滯后行為未隨應(yīng)力提升而同步擴(kuò)展,體現(xiàn)出不同性能參數(shù)之間的耦合調(diào)節(jié)關(guān)系,這為實(shí)際應(yīng)用中針對(duì)特定負(fù)載環(huán)境選取合金配比提供了性能優(yōu)化依據(jù)。

表 4 鈦含量對(duì)相變滯后與最大回復(fù)應(yīng)力的影響

| 合金編號(hào) | Ti(at.%) | 相變滯后(℃) | 最大回復(fù)應(yīng)力(MPa) |

| A1 | 49.0 | 11.5 | 320 |

| A2 | 49.5 | 12.3 | 378 |

| A3 | 50.0 | 14.9 | 410 |

| A4 | 50.5 | 13.0 | 433 |

| A5 | 51.0 | 12.0 | 452 |

4、結(jié)論與展望

本研究圍繞真空熔煉過(guò)程中鈦含量變化對(duì)NiTi合金相變行為的影響展開(kāi)系統(tǒng)實(shí)驗(yàn)與理論分析。通過(guò)控制鈦含量梯度設(shè)計(jì),結(jié)合真空感應(yīng)熔煉技術(shù),成功制備出五組具有代表性的NiTi合金樣品。實(shí)驗(yàn)結(jié)果表明,鈦 含量是調(diào)控NiTi合金馬氏體-奧氏體相變溫區(qū)與熱力學(xué)性能的關(guān)鍵參數(shù)。隨鈦含量升高,相變溫度整體上 移,最大回復(fù)應(yīng)力增強(qiáng),但晶粒尺寸增大及析出相增多可能削弱合金的組織穩(wěn)定性與可逆性。此外,相變滯后在一定范圍內(nèi)呈非線性變化,顯示出組織結(jié)構(gòu)與熱力學(xué)驅(qū)動(dòng)之間的耦合機(jī)制。研究表明,在真空熔煉過(guò)程 中,需精確控制鈦損耗行為,以確保成分穩(wěn)定性與性能一致性。本研究不僅深化了對(duì)成分調(diào)控與相變行為關(guān) 系的理解,也為高性能NiTi功能材料的成分設(shè)計(jì)與熔煉工藝優(yōu)化提供了理論依據(jù)與實(shí)踐參考。

參考文獻(xiàn)

[1]楊浩,王方軍,李采,等.鎳基高溫合金的熔煉工藝研究進(jìn)展[J].特殊鋼,2023,44(3):1-9.

[2]周鵬杰,宋德航,吳海斌,等.Ni含量對(duì)鉆基局溫合金組織與性能的影響[J].航空材料雜志,2019,39(6).

[3]馬秀萍,周同金,劉東方,等.真空感應(yīng)熔煉工藝對(duì)鎳基高溫合金氧氮含量的影響[J].鑄造,2019,68(7):730-733.

[4]黃元盛,溫立哲,楊琳.真空熔煉AlxNLTixCoCrCu0.5FeMo雙相高爛合金的研究[J].有色金屬工程,2021,11(8):29.

[5]周睿之,李享,郭嘉昕,等.真空感應(yīng)爐熔煉霧化3D打印鎳-鈦形狀記憶合金絲材和球形粉末[J].金屬世界,2021(1):40-43.

(注,原文標(biāo)題:真空熔煉鈦含量對(duì)鈦鎳合金相變的影響)

相關(guān)鏈接

- 2025-12-09 低溫-中溫-高溫退火對(duì)LDED-TC18鈦合金顯微組織演變的差異化影響及力學(xué)性能響應(yīng)研究——構(gòu)建片層α相調(diào)控路徑,實(shí)現(xiàn)航空航天承力構(gòu)件的性能

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術(shù)研究:工藝優(yōu)化、組織演變及高溫力學(xué)性能

- 2025-11-18 激光粉末床熔融(LPBF)成形TA15鈦合金薄壁結(jié)構(gòu)500℃/470MPa高溫持久性能的多因素耦合調(diào)控與機(jī)理研究——系統(tǒng)探究厚度/高度/加載取向?qū)Τ跎?/a>

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁場(chǎng)輔助電弧熔粉增材制造創(chuàng)新與表征——橫向靜磁場(chǎng)偏轉(zhuǎn)電弧抑制粉末飛濺,系統(tǒng)研究電流對(duì)成形尺寸的調(diào)

- 2025-11-08 多元素協(xié)同強(qiáng)化+真空電子束焊工藝:Ti180鈦合金憑借抗海水腐蝕率<0.0001mm/year、550℃高溫強(qiáng)度保持率70%,成為深海探測(cè)器殼體、海洋油氣鉆

- 2025-10-31 面向航空航天發(fā)動(dòng)機(jī)高溫部件的Ti150合金固溶冷卻工藝優(yōu)化:聚焦600℃長(zhǎng)期服役需求,通過(guò)對(duì)比水冷、油冷、風(fēng)冷、空冷四種固溶冷卻方式,顯著影

- 2025-10-13 面向航空航天承力構(gòu)件應(yīng)用:BT14鈦合金熱處理冷卻工藝優(yōu)化(爐冷提升沖擊韌性/固溶時(shí)效提升強(qiáng)度)及組織-性能關(guān)聯(lián)模型構(gòu)建

- 2022-08-19 寶雞鎳棒廠家介紹鈦鎳形狀記憶合金絲加工的新工藝

- 2022-04-24 鈦鋯鈦鉬鈦鋁等鈦用中間合金及其標(biāo)準(zhǔn)化

- 2021-12-14 寶雞鎳棒廠家談鈦鎳合金的應(yīng)用以及與高分子材料結(jié)合應(yīng)用的未來(lái)展望