高強(qiáng)韌鈦合金已逐漸成為航空裝備關(guān)鍵結(jié)構(gòu)材料,其中TA15鈦合金(Ti-6.5Al-2Zr-1Mo-1V)屬于近a型鈦合金,能長(zhǎng)時(shí)間在500℃以下高溫工作環(huán)境中工作,高溫強(qiáng)度比Ti6Al4V合金高100~150MPa,被應(yīng)用于飛機(jī)大型承力框梁等大厚度結(jié)構(gòu)部件的制造[1]。然而,傳統(tǒng)焊接方法受有限熔深的制約,即便采用大角度坡口進(jìn)行多道焊接,也會(huì)因焊縫區(qū)域化學(xué)成分分布不均,導(dǎo)致焊接接頭各層的力學(xué)性能存在明顯差異[2]。電子束焊接兼具高能量密度與強(qiáng)穿透能力,能夠?qū)崿F(xiàn)大厚度材料的單道焊及雙面成形,有效降低了焊接工藝的復(fù)雜性[3-4]。尤其在高真空環(huán)境下,電子束焊接技術(shù)可避免鈦合金在高溫下發(fā)生氧化,因而成為大厚度鈦合金結(jié)構(gòu)制造的理想焊接工藝。

然而,大厚度TA15鈦合金的電子束焊接仍面臨一些挑戰(zhàn),隨著板厚的增加,熔池的流動(dòng)性變得不穩(wěn)定,容易導(dǎo)致尖峰、未熔合及孔隙等缺陷的產(chǎn)生5。同時(shí),焊接過程中的熱循環(huán)更為復(fù)雜,進(jìn)而導(dǎo)致微觀結(jié)構(gòu)出現(xiàn)非均勻性與異質(zhì)性。此外,受制于TA15鈦合金強(qiáng)度和韌性的固有矛盾,電子束焊接鈦合金通常形成粗大的β柱狀晶及晶內(nèi)α'+β籃狀組織結(jié)構(gòu),導(dǎo)致TA15鈦合金厚板的焊接接頭在塑性與韌性上表現(xiàn)較差6。其中,溫度梯度(G)和凝固速度(V)是影響凝固過程中晶粒形態(tài)的兩個(gè)關(guān)鍵因素。研究表明,控制電子束焊接熱輸入對(duì)于保證大厚度TA15鈦合金焊接質(zhì)量至關(guān)重要。通過優(yōu)化工藝參數(shù),可以調(diào)控微觀結(jié)構(gòu),從而實(shí)現(xiàn)焊接接頭的強(qiáng)度與韌性合理匹配[7]。

在電子束焊接中,電子由加熱的陰極產(chǎn)生,并通過加速電場(chǎng)加速到一定速度,最終形成可用于焊接的高能電子束。電子束的功率由束流和加速電壓的乘積決定,其中束流表示每秒通過電子束橫截面的電子數(shù)量,而加速電壓決定電子的動(dòng)能。然而,根據(jù)電子束的物理特性,加速電壓控制著電子束的性能,如束斑直徑及電子在材料中的穿透性8。因此,在相同熱輸入條件下,具有較

高加速電壓的電子束能顯著增強(qiáng)蒸氣滲透性,并形成更深熔池。相比中壓電子束,高壓電子束在大厚度鈦合金焊接中的深熔過程、熱傳導(dǎo)機(jī)制、熔池流動(dòng)及微觀結(jié)構(gòu)演變更加復(fù)雜。然而,關(guān)于加速電壓在電子束焊接中的具體作用機(jī)制,目前的研究仍十分有限,尚未揭示加速電壓對(duì)焊接過程的確切影響。調(diào)整加速電壓不僅可能影響束流功率,還可能引發(fā)其他潛在效應(yīng),這些影響的具體機(jī)理尚不清楚。

近年來,為了確保結(jié)構(gòu)完整性和焊接接頭質(zhì)量,對(duì)焊接工藝提出了更高要求。國(guó)內(nèi)外電子束焊接技術(shù)正向高壓、大功率、長(zhǎng)壽命、高穩(wěn)定性以及智能控制方向發(fā)展。高壓大功率電子束焊接設(shè)備已成為當(dāng)前的主要應(yīng)用設(shè)備。本文采用高壓電子束對(duì)20mm厚的TA15鈦合金進(jìn)行焊接,在相同熱輸入條件下,系統(tǒng)分析了不同加速電壓對(duì)焊接接頭的組織與力學(xué)性能的影響。本文旨在評(píng)估加速電壓在電子束焊接中的熱作用機(jī)制,以及建立不同加速電壓下微觀結(jié)構(gòu)與力學(xué)性能之間的相關(guān)性。研究結(jié)果為高壓大功率電子束焊接大厚度鈦合金的工程應(yīng)用提供理論依據(jù)。

1、試驗(yàn)及方法

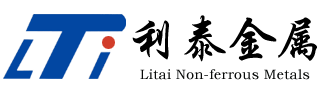

試驗(yàn)材料為寶鈦集團(tuán)有限公司提供的20mm厚TA15鈦合金板材,化學(xué)成分如表1所示。采用中國(guó)航空制造技術(shù)研究院自研的高壓電子束焊接設(shè)備(圖1(a)),該系統(tǒng)由高壓電子槍、150kV/30kW逆變電源、真空系統(tǒng)、水冷系統(tǒng)、觀測(cè)裝置以及控制系統(tǒng)等組成。在高壓電子束焊接過程中(圖1(b)),電子束輸入的能量可分為以下兩部分[9]:形成深熔匙孔,進(jìn)而形成焊縫;輻射和蒸發(fā)到周圍環(huán)境,其中熔池流動(dòng)主要由蒸發(fā)、表面張力和Marangoni力引起的反沖壓力驅(qū)動(dòng)。圖1(c)為焊接試驗(yàn)裝置簡(jiǎn)圖,焊前用丙酮擦拭清洗試樣,去除油污等殘留,避免在焊接部位產(chǎn)生氣孔或夾雜。采用真空電子束焊機(jī)進(jìn)行對(duì)接焊接,槍真空度為3.5x10-4Pa,

表1 TA15的化學(xué)成分(質(zhì)量分?jǐn)?shù))%

Table 1 Chemical composition of TA15(mass fraction)

| Al | Mo | Si | V | Zr | Fe | C | O | N | H | Ti |

| 6.86 | 1.74 | 0.035 | 2.22 | 2.19 | 0.015 | 0.01 | 0.124 | 0.005 | 0.0016 | 余量 |

真空室真空度為5x10-2Pa。為確保焊縫熔透而又不致塌陷,在試板底部添加20mm厚同材質(zhì)的鎖底墊板,裝配時(shí),通過非磁性工裝施加約束,焊接試樣尺寸為100 mmx50mmx20mm。電子束焊接均采用圓波,工作距離310mm,聚焦電流在表面聚焦電流基礎(chǔ)上,下降試板1/3厚度位置,大小為2320mA。在工藝試驗(yàn)基礎(chǔ)上,采用平板對(duì)接方式進(jìn)行了3組焊接試驗(yàn),命名為100kV、120kV、150kV,其具體焊接工藝參數(shù)見表2。

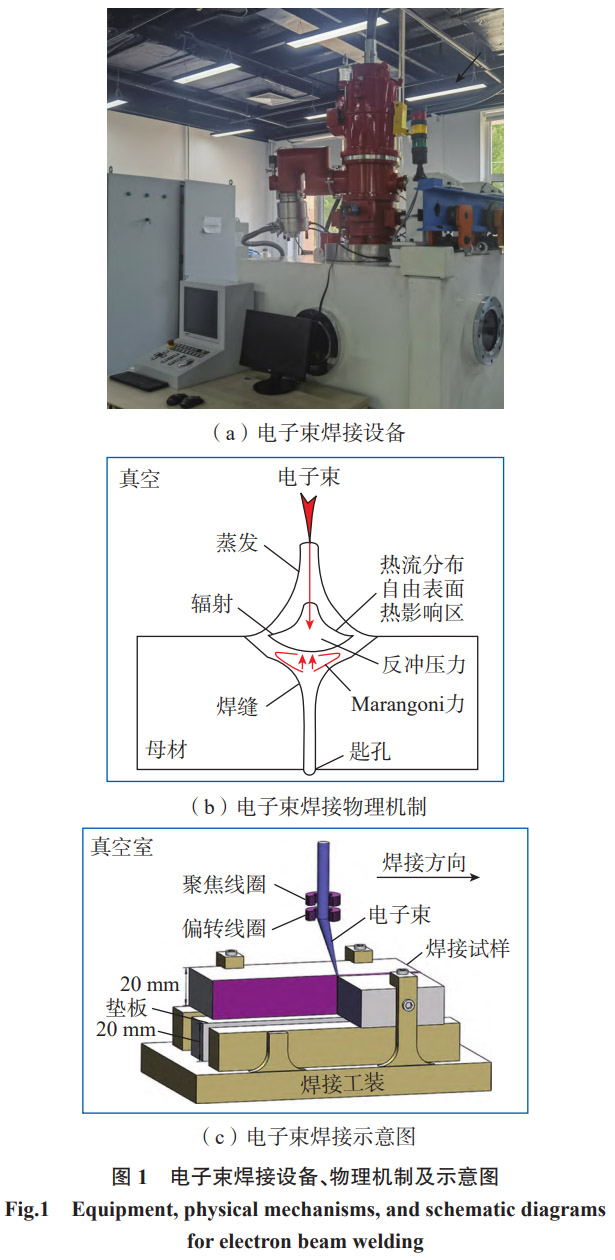

焊后經(jīng)860℃/2h熱處理后,空冷至室溫后,分別制取力學(xué)性能試樣及金相試樣。金相試樣經(jīng)研磨、拋光后用Kroll試劑(HF:HNO3:H2O=1:3:7)浸蝕。采用LEICADVM6型光學(xué)顯微鏡(OM)進(jìn)行顯微組織的觀察和分析。在10%高氯酸和90%甲醇溶液中進(jìn)行電解拋光,使用JSM-7900F型場(chǎng)發(fā)射電子顯微鏡(FE-SEM)進(jìn)行BSE觀察,并使用配備HikariXP電子背散射衍射(EBSD)探頭進(jìn)行觀察。采用FALCON500型顯微硬度計(jì)以0.2mm的間隔對(duì)試樣焊縫中部進(jìn)行維氏顯微硬度測(cè)試。根據(jù)標(biāo)準(zhǔn)GB228.1一2021,使用萬能試驗(yàn)機(jī)進(jìn)行室溫拉伸性能測(cè)試;根據(jù)標(biāo)準(zhǔn)GB/T229一2020,采用擺錘式?jīng)_擊試驗(yàn)機(jī)對(duì)接頭焊縫進(jìn)行室溫U形坡口夏比沖擊試驗(yàn),沖擊吸收功取3個(gè)試樣的均值。試樣尺寸及取樣位置如圖2所示。

針對(duì)電子束深熔焊接過程,本文采用雙橢球體與錐體復(fù)合熱源模型,綜合考慮了重力、反沖壓力、表面張力、浮力、電磁力及匙孔表面的熱損失機(jī)制(包括對(duì)流、輻射及蒸發(fā)效應(yīng)),所構(gòu)建的計(jì)算模型尺寸為40mmx15 mmx20mm,劃分為3個(gè)區(qū)域。為了提高焊縫及其鄰近區(qū)域的模擬精度,靠近焊縫區(qū)域的網(wǎng)格劃分較為精細(xì),而隨著距離增大,網(wǎng)格密度逐漸減小。最終模型包含756080個(gè)六面體網(wǎng)格單元。表3[10]展示了本文采用的TA15鈦合金的主要熱物理性能數(shù)據(jù),該數(shù)據(jù)由JMatPro材料仿真軟件獲得。基于不同加速電壓條件下的接頭橫截面試驗(yàn)結(jié)果,對(duì)仿真模型進(jìn)行相應(yīng)的調(diào)整。

2、結(jié)果分析

2.1加速電壓對(duì)接頭成形的影響

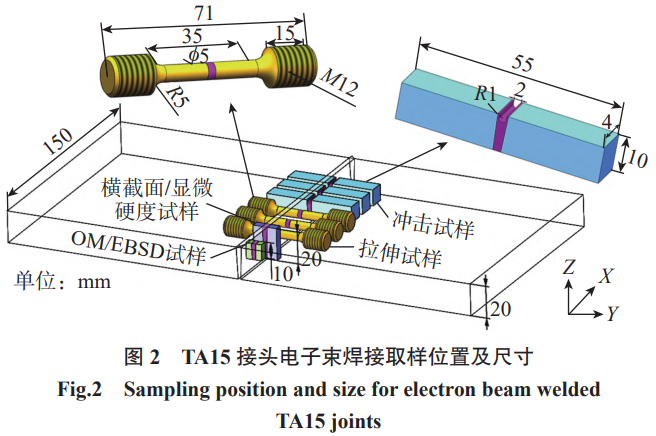

圖3展示了不同加速電壓電子束焊接接頭的橫截面形態(tài),結(jié)果顯示,在1125J/mm的熱輸入下,對(duì)厚度為20mm的TA15鈦合金進(jìn)行電子束深熔焊時(shí),3種加速電壓參數(shù)下均實(shí)現(xiàn)了完全熔透,未見裂紋或氣孔等缺陷。20 mm厚TA15合金電子束焊接接頭的宏觀形貌隨著加速電壓參數(shù)的不同而變化。當(dāng)電子束熱輸入恒定時(shí),加速電壓越高,熔深越大,焊縫寬度越窄。在100kV下,焊縫熔深較淺,熔寬較大(圖3(a));120kV時(shí),焊縫熔深相比100kV時(shí)增加了13%,中部熔寬減少了12.5%,形成了從上到下幾乎平行的焊縫(圖3(b));在150kV下,焊縫熔深達(dá)到35mm,相比100kV時(shí)增加了34.6%,由于吸熱差異,焊縫寬度從上到下逐漸減小,中部熔寬減少了18.7%,呈現(xiàn)典型的釘子狀形貌(圖3(c))。

表2電子束焊接工藝參數(shù)

Table 2 Electron beam welding process parameters

| 加速電壓U/ kV | 束流I/ mA | 焊速v/ (mm·min-1) | 熱輸入H/ (J·min-1) |

| 100 | 75 | 400 | 1125 |

| 120 | 62.5 | 400 | 1125 |

| 150 | 50 | 400 | 1125 |

2.2加速電壓對(duì)接頭微觀組織的影響

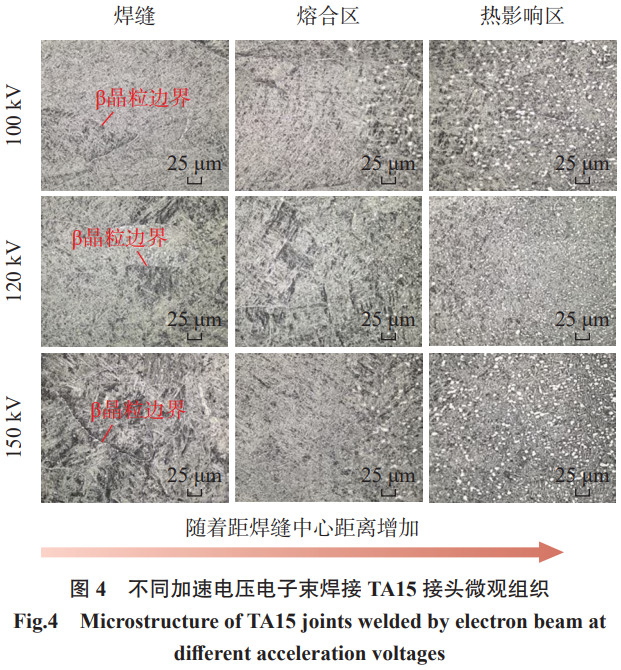

對(duì)焊接接頭的焊縫區(qū)(WZ)、熔合區(qū)(FZ)和熱影響區(qū)(HAZ)進(jìn)行了OM微觀組織分析,結(jié)果如圖4所示。在100kV下,焊縫區(qū)分布較大的β柱狀晶,且中部區(qū)域的柱狀晶呈平行生長(zhǎng)趨勢(shì)(100kV,焊縫)。熔合區(qū)晶粒垂直于焊縫中心生長(zhǎng),并呈對(duì)向拉長(zhǎng),形成了粗大的β柱狀等軸晶粒(100kV,熔合區(qū))。隨著加速電壓的增加,焊縫區(qū)形成了塊狀β相(120kV,焊縫,以及150kV,焊縫)。熔合區(qū)β柱狀晶粒細(xì)化形成等軸晶粒

表3 TA15鈦合金熱物理性能參數(shù)

Table 3 Thermophysical properties of TA15 titanium alloy

| 性能 | 值 |

| 液相線溫度/K | 1978 |

| 固相線溫度/K | 1963 |

| 沸點(diǎn)/K | 3573 |

| 液相線密度/(kg·m-3) | 4370 |

| 固相線密度/(kg·m-3) | 4000 |

| 液相熱導(dǎo)率/(W·m-1·K-1) | 30 |

| 固相導(dǎo)熱導(dǎo)率/(W·m-1·K-1) | 20 |

| 液相比熱容/(J·kg-1·K-1) | 1106 |

| 固相比熱容/(J·kg-1·K-1) | 736 |

| 液態(tài)黏度系數(shù)/(kg·m-1·s-1) | 0.01 |

| 熱膨脹系數(shù)/K-1 | 1.3x10-5 |

| 熱輻射率 | 0.4 |

| 環(huán)境溫度/K | 300 |

| 對(duì)流換熱系數(shù)/(W·K-1·m-2) | 35 |

| 熔化潛熱/(J·kg-1) | 293000 |

| 蒸發(fā)潛熱/(J·kg-1) | 0.65x10-7 |

| 表面張力/(N·m-1) | 12 |

| 表面張力溫度梯/(N·m-1·K-1) | -2.8x10-4 |

(120kV,熔合區(qū),以及150kV,熔合區(qū))。然而,根據(jù)3張熱影響區(qū)所示,加速電壓的變化對(duì)熱影響區(qū)的組織形態(tài)無顯著影響[11]。

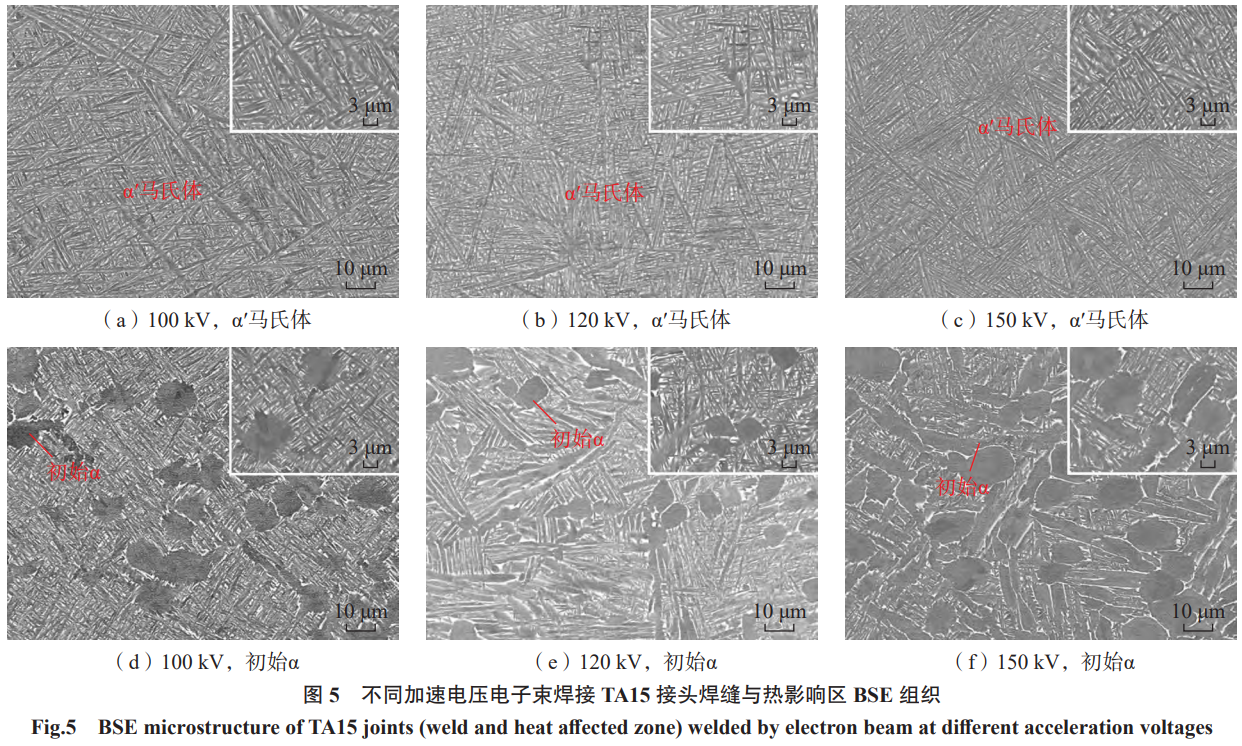

進(jìn)一步揭示 馬氏體微觀結(jié)構(gòu)特征,對(duì)焊接接頭焊縫和熱影響區(qū)進(jìn)行BSE分析。圖5分別顯示了100kV、120kV及150kV電子束焊接接頭的BSE結(jié)果。其中針狀 馬氏體尺寸約為2.1~2.8μm。圖5(a)中,焊縫片狀a馬氏體析出不明顯,過飽和狀態(tài)基本消除[12]。隨著加速電壓增加,焊縫片狀a馬氏體析出,其長(zhǎng)徑比減小(圖5(b)和(c))。熱影響區(qū)由于溫度梯度的存在,發(fā)生了 相變,導(dǎo)致該區(qū)域的組織邊界清晰,熱影響區(qū)主要由針狀 和等軸(α+β)組成(圖5(d)~(f))。

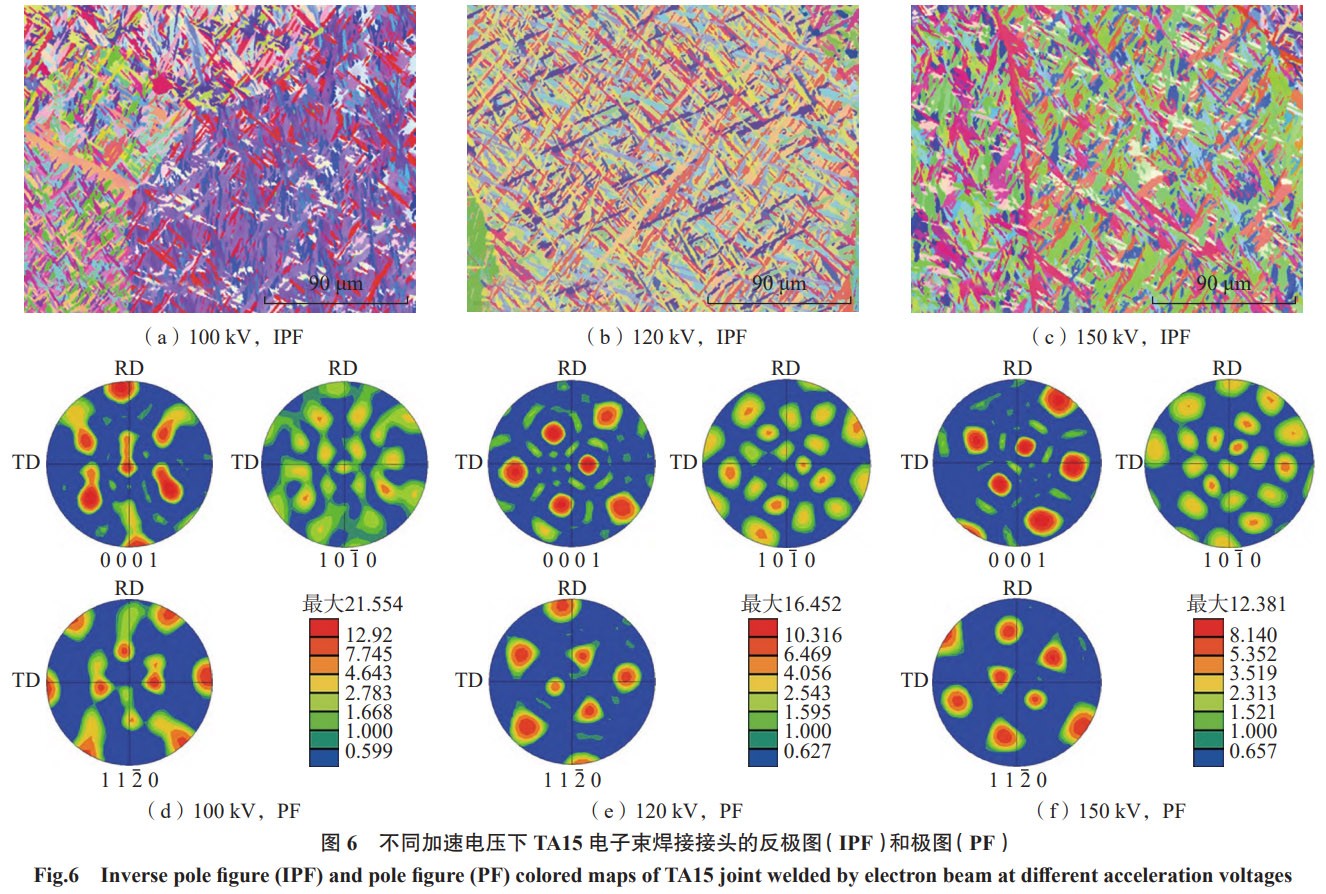

圖6為不同加速電壓接頭焊縫EBSD圖,其中反極圖(IPF)揭示了不同加速電壓下微觀結(jié)構(gòu)形貌。圖6(a) (c)顯示了不同加速電壓下獲得的 結(jié)構(gòu),焊縫區(qū)內(nèi)形成了大量分散的針狀 馬氏體組織, 馬氏體分布在β晶界周圍。在100kV下針狀α'相排列形式主要為交錯(cuò)(圖6(a)),微觀結(jié)構(gòu)具有籃狀編織結(jié)構(gòu),部分區(qū)域針狀a'表現(xiàn)出一致的板條方向。隨著加速電壓增加(圖6(b)和(c)),觀察到a'板條寬度的明顯變化,邊界顯示相鄰的大型 集落結(jié)構(gòu)和粗大的片狀 相表現(xiàn)出典型的各向異性。進(jìn)一步分析不同加速電壓下 馬氏體織構(gòu) ,焊縫中 的最大織構(gòu)強(qiáng)度分別為21.554、16.452和12.381,a'的擇優(yōu)取向在β晶粒內(nèi)形成了大量集落。

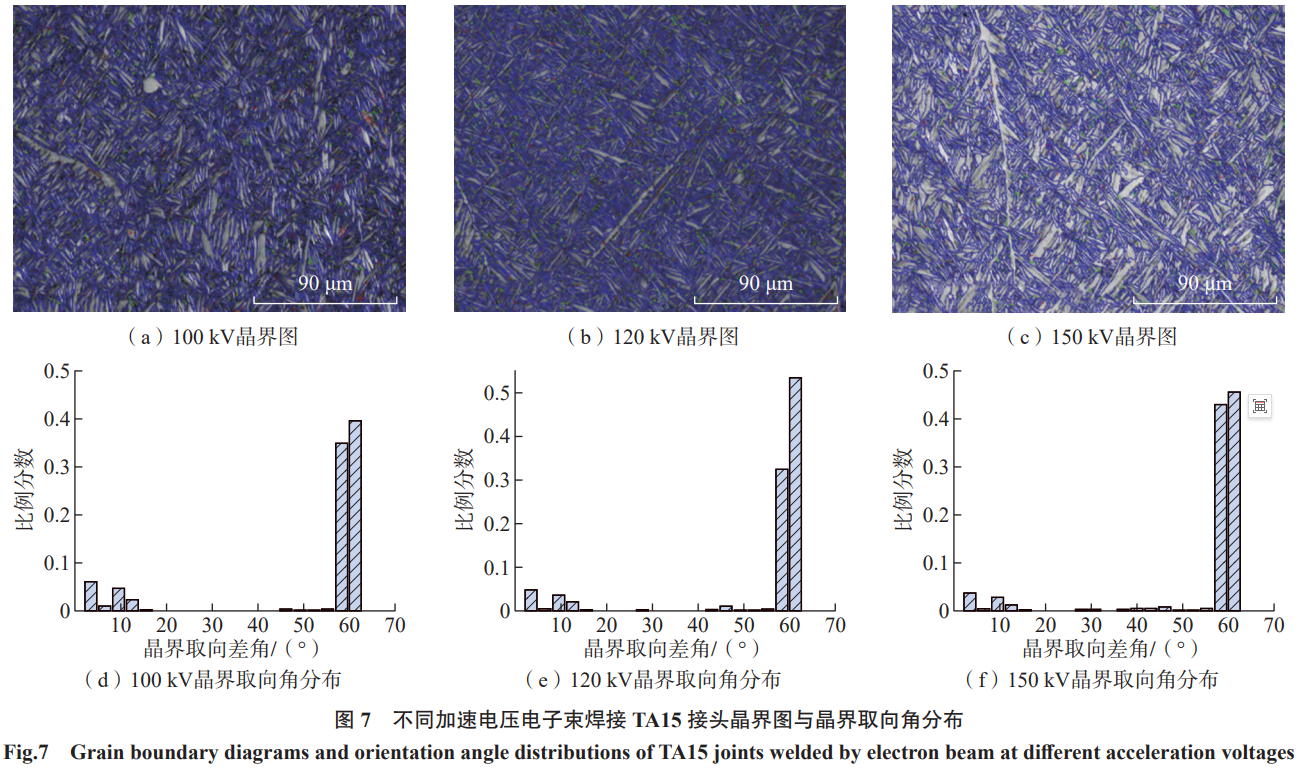

不同加速電壓TA15鈦合金接頭以 相為主,β相的體積分?jǐn)?shù)極小(0.1%)[11]。進(jìn)一步分析晶界取向分布。圖7(a)~(c)顯示了不同加速電壓下焊縫晶界分布,其中綠色實(shí)線表示取向角小于15°的低角度晶界(LAGBs),而黑色實(shí)線表示取向角大于15°的高角度晶界(HAGBs)。圖7(d)~(f)為晶界分布圖,大角度晶界數(shù)量多于小角度晶界,多處于晶界取向差角60°附近,且隨著加速電壓增加,HAGBs比例逐漸增加。大角度晶界含量由91.1%(圖7(d))增加至95.3%(圖7(f))。

2.3加速電壓對(duì)接頭力學(xué)性能的影響

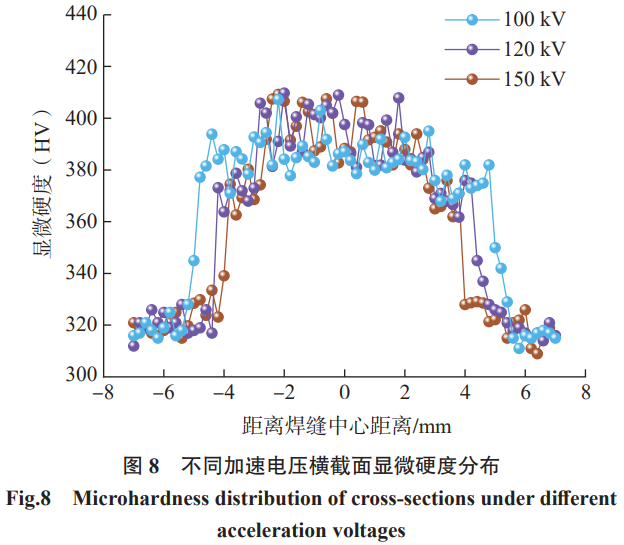

圖8展示了不同加速電壓條件下,電子束焊接TA15接頭的顯微硬度分布情況,結(jié)果顯示,焊接接頭的顯微硬度沿焊縫中心軸線呈對(duì)稱分布,母材的顯微硬度為321.5HV,焊縫區(qū)域的硬度顯著高于母材,且沒有出現(xiàn)明顯的硬化或軟化現(xiàn)象。隨著加速電壓的增加,焊縫區(qū)的硬度略有下降,從395.0HV逐漸降低至394.0HV,最終降至385.9HV。熔合區(qū)的硬度則隨加速電壓的增加略有上升,從371.6HV提高至376.2HV,最終增至383.4HV。熱影響區(qū)的硬度同樣隨加速電壓的增加而增加,從349.7HV提升至353.2HV,最終增至356.5HV。值得注意的是,熱影響區(qū)和熔合線附近區(qū)域的顯微硬度變化幅度明顯大于母材和焊縫區(qū)的變化。這種現(xiàn)象與焊接過程中的相變密切相關(guān),其中顯微硬度a'>a>β。針狀馬氏體a'相由于具有較高的位錯(cuò)密度以及位錯(cuò)與亞晶粒邊界,表現(xiàn)出較高的硬度。熔合區(qū)內(nèi)a/a'界面導(dǎo)致了顯微硬度增加[15]。熱影響區(qū)由于高溫停留時(shí)間短,β相未完全轉(zhuǎn)變?yōu)閍'相,硬度低于焊縫區(qū)。

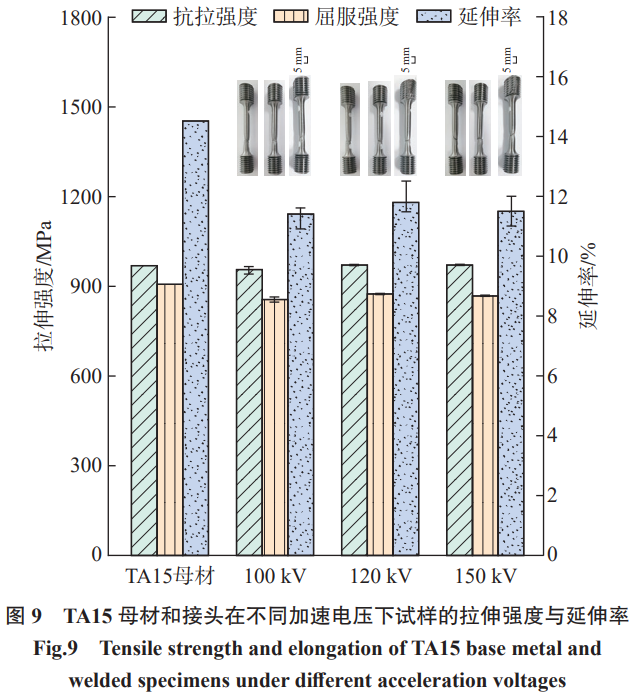

圖9顯示了TA15母材和不同加速電壓電子束焊接TA15鈦合金接頭的拉伸性能,其中母材屈服強(qiáng)度為907MPa,延伸率為14.5%。不同加速電壓下,電子束焊接TA15鈦合金接頭的屈服強(qiáng)度隨著加速高壓的增加,呈先增加后降低趨勢(shì),由855 MPa增加到874 MPa,隨后降低至868MPa。同樣延伸率也呈先增加后降低的趨勢(shì),由11.4%增加到11.8%,而后降低至11.5%。觀察接頭拉伸樣品的斷裂位置,與母材相比,熱影響區(qū)中較軟相的應(yīng)變局部化和較硬相的應(yīng)力局部化面積更大[16],接頭均在母材處斷裂。

進(jìn)一步分析不同加速電壓下電子束焊接TA15接頭的沖擊韌性,結(jié)果如表4所示。隨著加速電壓增加,接頭的沖擊韌性呈現(xiàn)上升趨勢(shì),150kV接頭沖擊韌性達(dá)到了49.3J/cm2。雖然不同加速電壓條件下接頭的微觀結(jié)構(gòu)相似,但在150kV下,焊縫中層狀α相的取向更加集中,這可能是造成沖擊韌性差異的原因之一。此外,120kV和150kV下的接頭沖擊韌性均達(dá)到了材料焊接件的使用標(biāo)準(zhǔn)( )。

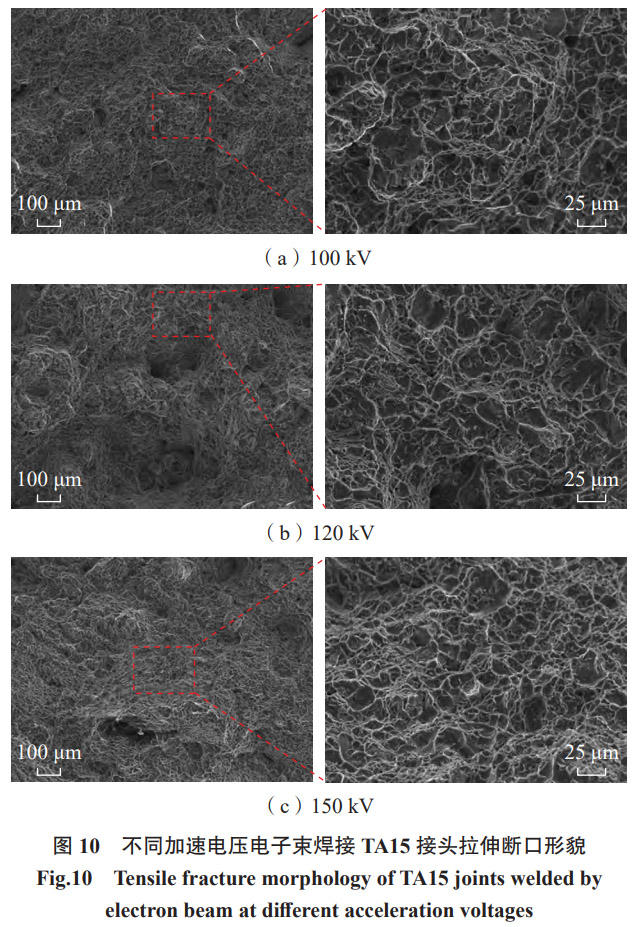

圖10展示了不同加速電壓下電子束焊接TA15鈦合金接頭在拉伸斷裂后的樣品表面微觀形貌,其中斷口主要由網(wǎng)狀分布的凹坑構(gòu)成。焊縫斷裂韌性樣品的斷裂面以解理斷裂特征為主,未表現(xiàn)出明顯的沿晶斷裂特征(如沿晶內(nèi)針狀a'界面斷開)。100kV下,在裂紋擴(kuò)展階段,由于不同加速電壓的接頭組織均包含粗大的β晶粒,裂紋大部分沿β晶粒的晶界擴(kuò)展,其余部分則沿晶粒內(nèi)部擴(kuò)展(圖10(a))。在120kV(圖10(b))、150kV(圖10(c))下,解理面上出現(xiàn)了韌窩,少量片狀α相的尺寸增大,導(dǎo)致裂紋萌生階段的組織變形極不均勻[17],裂紋難以順利穿過片狀α相,部分裂紋繞過片狀α相擴(kuò)展,這使得裂紋擴(kuò)展路徑更為曲折,吸收了更多能量。

表4不同加速電壓電子束焊接TA15接頭的沖擊韌性

Table 4 Impact toughness of electron beam welding TA15 joints at different acceleration voltages

| 加速 電壓/kV | 吸收功/(J·cm-2) | 平均吸收功/ (J·cm2) | 沖擊試樣 |

| 100 | 33.2,32.3,35.6 | 33.7 | |

| 120 | 39.6,49.7,46.3 | 45.2 | |

| 150 | 43.6,54.9,49.3 | 49.3 |

3、討論

3.1不同加速電壓下的熱作用機(jī)制

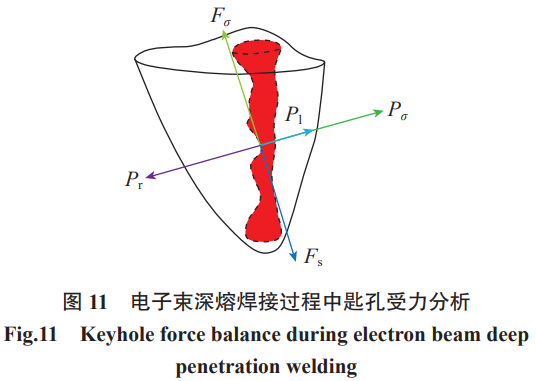

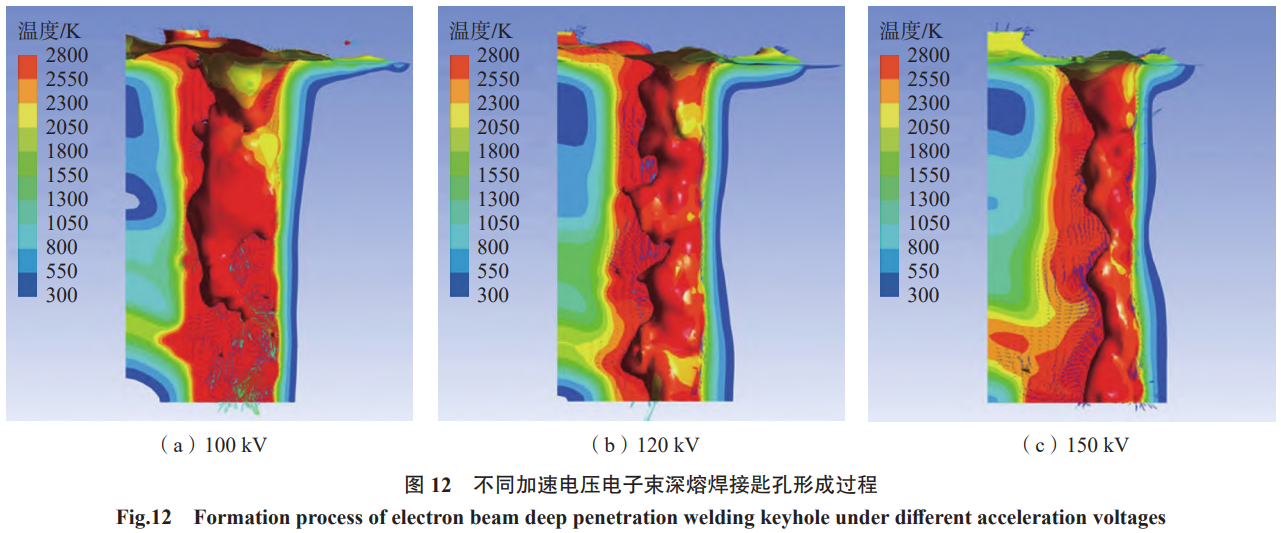

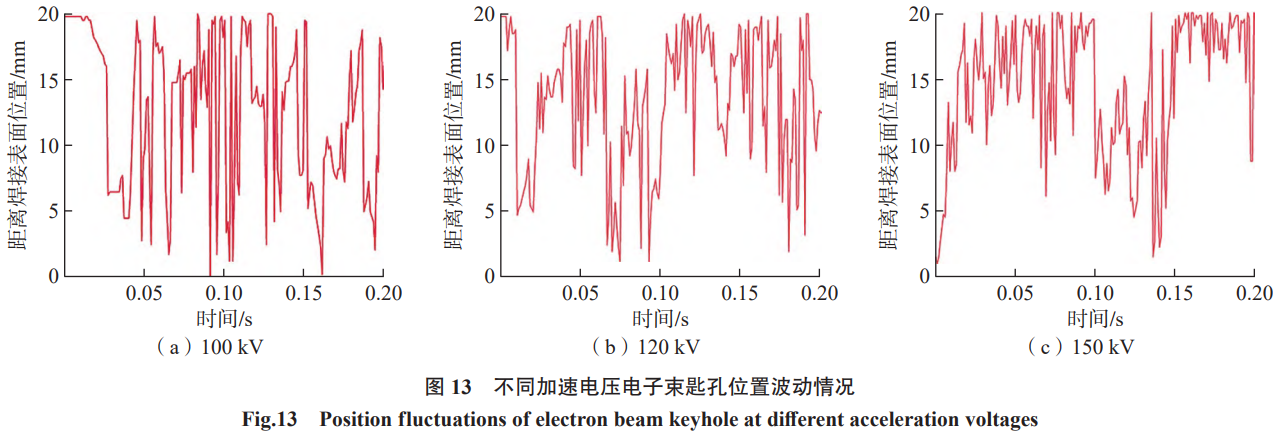

在電子束深熔焊接過程中,電子束通過材料的汽化和熔融形成匙孔。當(dāng)溫度達(dá)到約2800K或更高時(shí),蒸汽發(fā)生膨脹并向上釋放,產(chǎn)生的反作用力將熔融材料向下、向側(cè)面擠壓,從而形成凹陷。該凹陷為電子束提供了持續(xù)作用的表面,使其能夠加熱新區(qū)域的材料,從而逐步擴(kuò)大凹陷并最終形成匙孔。此匙孔的中心區(qū)域被蒸氣填充,并被熔融材料包圍。如果輸入的能量足夠高,匙孔將貫穿工件的整個(gè)厚度。

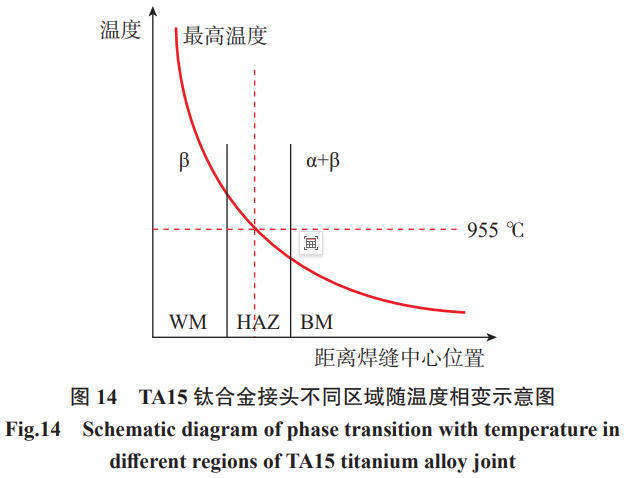

為確保匙孔在焊接過程中保持穩(wěn)定并實(shí)現(xiàn)能量的有效傳遞,需通過多個(gè)力相互作用,從而形成復(fù)雜的力學(xué)平衡。圖11展示了深熔焊接過程中匙孔壁上任意點(diǎn)處的法向力和切向力[18]。匙孔壁上的切向力包括液態(tài)金屬流動(dòng)引起的剪切力F。和表面張力梯度P。引起的Marangoni剪切力。匙孔壁上的法向力包括金屬蒸氣反壓P、彎曲液體表面的表面張力P。和靜液壓力P。圖11表明,金屬蒸氣反作用力 和 Marangoni剪切力 有利于匙孔的形成和加深,而靜液壓力 和表面張力接過程中的加熱速率、高溫停留時(shí)間、最高溫度和冷卻速率。圖14顯示了TA15鈦合金接頭不同區(qū)域隨溫度相變示意圖,通過JMatPro軟件計(jì)算得出β轉(zhuǎn)變溫度為955℃。焊縫區(qū)最高溫度高于β相變溫度,在高冷卻速率下,β相未能充分轉(zhuǎn)化為α相,也不能通過擴(kuò)散轉(zhuǎn)化為α相。只有晶格剪切相變才能實(shí)現(xiàn)原子的快速?gòu)?fù)合,形成 馬氏體結(jié)構(gòu)。由于β晶界滿足成分波動(dòng)、結(jié)構(gòu)波動(dòng)和能量波動(dòng)的形核條件,a'相在β晶界形核,垂直于晶界生長(zhǎng),最終,原始的α相和細(xì)小的馬氏體a'相在β晶粒中交錯(cuò)分布。靠近焊縫區(qū)的熱影響區(qū),其經(jīng)歷的最高溫度高于β相變溫度,在隨后快速冷卻過程中轉(zhuǎn)變?yōu)獒槧頰'馬氏體。遠(yuǎn)離熔池區(qū)域的熱影響區(qū)受熱循環(huán)影響較小,顯微組織與母材組織相近。對(duì)于靠近母材附近的熱影響區(qū),HAZ位于a→β相變區(qū),但最高溫度低于β相變溫度,在冷卻過程中,原始的α相得以保留,等軸晶界的彎曲明顯[5],由于冷卻速度快,在晶界和晶粒內(nèi)部形成針狀 相。

文獻(xiàn)[15]表明,凝固形成的組織形貌織構(gòu)主要由溫度梯度(G)與凝固速率(R)之比(G/R)決定。因此,本文提出了兩種可能的機(jī)制來解釋加速電壓如何影響凝固微觀結(jié)構(gòu)。首先,加速電壓的變化可能會(huì)引起熱輸入的變化,通過晶粒生長(zhǎng)機(jī)制影響溫度梯度,從而影響固溶過程;其次,加速電壓控制電子束的性能,會(huì)引起束斑直徑的減小,增加了束流穿透深度和熔池深度,對(duì)熔池對(duì)流與擴(kuò)散過程產(chǎn)生影響,有助于通過增加形核點(diǎn)、促進(jìn)凝固率來增加凝固速率。然而,本文中熱輸入恒定,因此預(yù)計(jì)加速電壓會(huì)對(duì)焊接接頭局部過冷度產(chǎn)生影響[12]。合金在加熱過程中,組織會(huì)發(fā)生a→β相轉(zhuǎn)變,溫度越高,轉(zhuǎn)變?cè)匠浞帧T陔S后的冷卻過程中,β相向α相進(jìn)行轉(zhuǎn)變。100kV時(shí),產(chǎn)生的過冷度較大,原子通常會(huì)以切變的方式發(fā)生轉(zhuǎn)變,組織中合金元素來不及充分?jǐn)U散,從而發(fā)生β→a'相變。隨著加速電壓增加,過冷度降低,組織中合金元素會(huì)進(jìn)行擴(kuò)散轉(zhuǎn)變,最終形成細(xì)針狀a'相和少量片狀α相[17]。

因此,不同加速電壓下電子束焊接TA15鈦合金焊接接頭延伸率的變化可解釋如下。一方面,體心立方的β相比密排六方的a/a'相擁有更多的滑移系,在拉伸試驗(yàn)中,β晶粒會(huì)發(fā)生變形,易形成纖維狀微觀結(jié)構(gòu),從而提高了材料的塑性變形能力[16]。相比接近平衡態(tài)的α相,a'馬氏體結(jié)構(gòu)包含了間隔更緊密的界面以分割臨近的馬氏體板條,并且擁有更高密度的位錯(cuò)。這些界面和高密度位錯(cuò)會(huì)在塑性變形過程中嚴(yán)重阻礙位錯(cuò)運(yùn)動(dòng),從而有效地提高試樣的強(qiáng)度和硬度,但同時(shí)也降低了試樣的塑性。另一方面,由圖7(d)~(f)中可以看出,焊縫大角度晶界的含量隨著加速電壓的增加呈現(xiàn)增加趨勢(shì),大角度晶界有利于提高焊接接頭延伸率,這是因?yàn)楹缚p中馬氏體的多向分布沒有明顯的方向性,引起的應(yīng)力集中越小,對(duì)于基體內(nèi)微裂紋的形成越有阻礙作用,有利于提高焊接接頭延伸率[10]。

4、結(jié)論

(1)在3種加速電壓參數(shù)下,焊接接頭均實(shí)現(xiàn)了完全熔透,未發(fā)現(xiàn)裂紋或氣孔等缺陷。熱輸入保持恒定時(shí),較高的加速電壓導(dǎo)致匙孔直徑逐漸縮小,穿透力增強(qiáng),熔池底部的流體流動(dòng)表現(xiàn)為更加均勻且穩(wěn)定流動(dòng)。隨著熔池深度波動(dòng)的減小,平均匙孔深度增加,熔深增加,焊縫寬度相應(yīng)減小。

(2)加速電壓對(duì)焊接接頭的局部過冷度產(chǎn)生顯著影響。隨著加速電壓的升高,局部過冷度降低,合金元素在組織中的擴(kuò)散行為發(fā)生轉(zhuǎn)變,最終形成細(xì)針狀 相和少量片狀α相。在100kV下,焊縫區(qū)內(nèi)主要分布較大的β柱狀晶,且中部區(qū)域的柱狀晶呈現(xiàn)平行生長(zhǎng)趨勢(shì)。在150kV下,焊縫區(qū)形成塊狀β相, 相表現(xiàn)出典型的各向異性特征,且焊縫區(qū)內(nèi)大角度晶界的比例顯著增加。

(3)隨著加速電壓的增加,焊縫區(qū)硬度略有下降,從395.0HV逐漸降低至385.9HV。同時(shí),屈服強(qiáng)度呈現(xiàn)先增后減的趨勢(shì),從855 MPa增至874 MPa后再降至868 MPa。延伸率也表現(xiàn)出類似趨勢(shì),由11.4%增至11.8%后降至11.5%,所有拉伸試樣均在母材處斷裂。接頭的沖擊韌性呈上升趨勢(shì),150kV下接頭沖擊韌性達(dá)到49.3 J/cm2。150kV下,TA15鈦合金的室溫塑性提升主要?dú)w因于β相含量及焊縫大角度晶界比例的增加,增強(qiáng)了合金的塑性變形能力。

參考文獻(xiàn)

[1]周松,于洪遠(yuǎn),王洪明.激光沉積TA15鈦合金的裂紋擴(kuò)展行為[J].有色金屬工程,2024,14(5):26-33.

ZHOU Song, YU Hongyuan, WANG Hongming. Crack propagation behavior of TA15 titanium alloy by laser deposition[J]. Nonferrous Metals Engineering, 2024, 14(5): 26-33.

[2] DONG Z H, TIAN Y, ZHANG L, et al. Research status of high efficiency deep penetration welding of medium-thick plate titanium alloy:A review[J]. Defence Technology, 2025, 45: 178-202.

[3] WU S K, SHI Y L, ZHANG G Y, et al. Improving impact toughness of heavy section reduced activation ferritic martensitic CLF-1 steel joints with electron beam welding[J]. Journal of Nuclear Materials,2020,531:152031.

[4] SHI Y L, ZHANG G Y, LIAO H B, et al. Optimization of electron beam butt welding of 32 mm CLF-1 steel T-joints of test blanket module(TBM) in ITER[J]. Fusion Engineering and Design, 2020, 161:111931.

[5] YANG Z J, LI J X, ZHANG B B, et al. Microstructures and mechanical properties of a titanium alloy thick plate joint after electron beam welding plus solution-aging[J]. Journal of Materials Research and Technology,2022,19:913-922.

[6] CHEN X H, ZHANG J, CHEN X, et al. Electron beam welding of laser additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy thick plate[J]. Vacuum,2018,151:116-121.

[7] SHI Y L,GONG S L,XU H Y,et al. Electron beam metal additive manufacturing: Defects formation and in-process control[J].Journal of Manufacturing Processes,2023,101:386-431.

[8] LI H X, YU Y F, LI Y, et al. Effects of the higher accelerating voltage on electron beam powder-bed based additive manufacturing of Ti6Al4V alloy[J]. Additive Manufacturing,

[9] DAS D, BAL K S, PRATIHAR D K, et al. Correlating the weld-bead's‘macro-, micro-features’ with the weld-pool’s‘fluid flow’for electron beam welded SS 201 plates[J]. International Journal of Mechanical Sciences,2021,210:106734.

[10] ZHAN X H, PENG Q Y, WEI Y H, et al. Experimental and simulation study on the microstructure of TA15 titanium alloy laser beam welded joints[J]. Optics& Laser Technology, 2017, 94: 279-289.

[11] ZHANG B G, SHI M X, CHEN G Q, et al. Microstructure and defect of titanium alloy electron beam deep penetration welded joint[J]. Transactions of Nonferrous Metals Society of China, 2012,22(11):2633-2637.

[12] YU Z Y, YU S F, YU G Z, et al. Correlation between pulse frequencies, microstructure and mechanical properties of TA15 in wire and arc additive manufacturing[J]. Journal of Materials Research and Technology,2024,30:7621-7634.

[13] WANG C M, GUO Q L, ZHU X T, et al. Effect of post-weld heat treatment on microstructure and property of linear friction welded TC17/TA15 titanium alloy joint[J]. Materials Characterization, 2023,199:112799.

[14] YANG F, WU L H, ZHAO H B, et al. Microstructure and mechanical properties in electron beam scanning welded joints of super thick titanium alloy plates[J]. Journal of Materials Research and Technology,2024,32:2459-2473.

[15] LIU C, ZHANG J X, WU B, et al. Numerical investigation on the variation of welding stresses after material removal from a thick titanium alloy plate joined by electron beam welding[J]. Materials&Design,2012,34:609-617.

[16] XU Y L, LIU E L, WEI S L. Investigation on tensile fracture properties of TA15 specimen formed by selective electron beam melting[J]. Materials Science and Engineering: A, 2020, 773: 138826.

[17]翟欣姣,張明玉,岳旭,等.β相區(qū)冷卻方式對(duì)TA15鈦合金組織與沖擊性能的影響[J].四川冶金,2023,45(6):48-51,61.

ZHAI Xinjiao, ZHANG Mingyu, YUE Xu, et al. Effect of cooling method inβ phase region on microstructure and impact properties of TA15 titanium alloy[J]. Sichuan Metallurgy,2023,45(6):48-51,61.

[18] MA C, LI Y, CHENG L H, et al. Numerical analysis of gravity-induced coupling dynamics of keyhole and molten pool in laser welding[J].International Journal of Thermal Sciences, 2024, 201: 108987.

[19] YANG Z Y, FANG H, LIU X, et al. Modeling and numerical study of the molten pool dynamics during scanning electron beam welding of aluminum alloys: Physical mechanism, prediction and parameter selection[J].International Journal of Heat and Mass Transfer, 2021, 181: 122002.

通信作者:齊鉑金,教授,博士生導(dǎo)師,研究方向?yàn)楹附幼詣?dòng)化技術(shù), 先進(jìn)電源變換理論及應(yīng)用,計(jì)算機(jī)工業(yè)過程控制理論及應(yīng)用等。

(注,原文標(biāo)題:高加速電壓對(duì)電子束焊接TA15鈦合金接頭熱行為及組織性能的影響)