Ti7333鈦合金鍛件是一種以我國自主研發的Ti-7Mo-3Nb-3Cr-3Al近β型鈦合金為材料,通過鍛造等熱機械加工方法制成的、用于航空航天領域超高強度、高斷裂韌性及高損傷容限要求的關鍵承力結構件毛坯。它代表了繼Ti-1023、Ti-5553之后的新一代高強韌鈦合金發展方向,旨在滿足現代先進飛行器(如大型客機、重型運輸機)對主承力結構減重、長壽命與高可靠性的極致追求。其核心價值在于,通過創新的合金設計與精密塑性成形,在保持鈦合金高比強度優勢的基礎上,將材料的靜態強度、疲勞性能與裂紋擴展阻力提升至新的高度,是制造飛機起落架、機翼接頭等“安全壽命”與“損傷容限”關鍵部件的理想選擇。

一、 材質與定義:新一代近β型超高強韌鈦合金

Ti7333是一種典型的近β型(或稱亞穩β型)鈦合金。其名義成分為Ti-7Mo-3Nb-3Cr-3Al,通過同時添加鉬(Mo)、鈮(Nb)、鉻(Cr)和鋁(Al)等多種β穩定元素與α穩定元素,實現了復雜的合金化設計。

核心設計目標:在保證良好塑性和工藝性的前提下,追求極高的強度(抗拉強度可達1300 MPa以上)與優異的斷裂韌性及抗疲勞裂紋擴展能力的匹配。其設計理念超越了傳統高強鋼和早期高強鈦合金,更符合現代航空結構“損傷容限”設計原則。

微觀組織與熱處理特性:該合金在鍛造和固溶處理后,可獲得全β相或含有少量初生α相的亞穩β組織。隨后通過時效處理,在β基體中析出大量彌散、細小的次生α相,這是其獲得超高強度的主要強化機制。研究顯示,通過精確控制固溶溫度(如在α+β兩相區或近β相區),可以調控初生α相的體積分數(約20%-23%)和β晶粒尺寸,從而優化最終的綜合力學性能。

技術定位:Ti7333可被視為國際主流航空高強韌鈦合金Ti-5553(用于波音787、空客A380起落架)的國產化發展與性能升級版。其通過獨特的“Nb+Cr”復合添加,旨在獲得比Ti-5553更優的強韌性匹配與工藝適應性,是我國打破國外技術壟斷、實現大型飛機關鍵結構材料自主保障的重要成果。

二、 性能特點:為極致安全與減重而生

Ti7333鍛件的性能全面服務于現代飛機主承力結構對輕量化、長壽命和高可靠性的苛刻要求。

| 性能維度 | 具體特點與航空應用價值 | 實證與數據參考 |

| 超高強度與良好的強塑性匹配 | 核心優勢。通過“固溶處理+時效處理”可獲得超過1300 MPa的抗拉強度,同時保持合理的延伸率。其比強度極高,是實現結構大幅減重的直接保證。 | 學術研究已驗證,經合適熱處理后,Ti7333的抗拉強度顯著優于許多(α+β)型鈦合金,可與低合金鋼或不銹鋼媲美。 |

| 優異的疲勞與損傷容限性能 | 具有出色的高周疲勞抗力和抗疲勞裂紋擴展能力。這對于承受數百萬次飛行循環載荷的起落架、機翼接頭等部件至關重要,能有效延緩裂紋萌生與擴展,提升結構的安全壽命。 | 研究表明,其疲勞裂紋萌生與初生α相顆粒的形貌、晶體學取向及β晶界密切相關,通過工藝控制可優化這些微觀特征以提升疲勞性能。 |

| 較高的斷裂韌性與抗沖擊性 | 近β型鈦合金通過獲得適當的網籃狀或雙態組織,能實現高強度與高斷裂韌性的良好結合,對意外沖擊或損傷具有更好的容受能力。 | 類似合金Ti-5553的工程應用已證明,這種組織能有效阻礙裂紋擴展,顯著優于傳統高強度鋼。 |

| 良好的淬透性與熱處理適應性 | 作為近β型合金,具有較深的淬透深度,有利于大截面鍛件獲得均勻的力學性能。其寬廣的固溶處理溫度窗口(α+β區至β區)為微觀組織調控提供了靈活性。 | Ti7333的β相變點(Tβ)約為850℃,其α相溶解曲線相對平緩,為工藝控制提供了便利。 |

三、 執行標準:從通用規范到專用協議

Ti7333鍛件的制造與驗收遵循從通用基礎到專用嚴格的層級化標準體系。

國家基礎標準:作為鈦合金鍛件,其生產首先需符合 《GB/T 25137-2010 鈦及鈦合金鍛件》 這一通用國家標準,該標準等效采用了國際通用的ASTM B381規范。所用棒材坯料則需滿足最新的 《GB/T 2965-2023 鈦及鈦合金棒材》 要求。

行業與企業專用技術協議:在實際航空型號應用中,Ti7333鍛件的具體要求由飛機主機廠或設計單位通過 《專用技術協議》 規定。該協議遠高于國標,會詳細規定:

極端嚴格的化學成分內控范圍。

高低倍組織的特定形貌要求(如β晶粒尺寸、初生α相含量與形態)。

全方位的力學性能指標:不僅包括室溫拉伸強度(如要求Rm≥1080MPa,Rp0.2≥950MPa),更側重疲勞性能(S-N曲線)、斷裂韌性(K1C)、裂紋擴展速率(da/dN) 等損傷容限關鍵指標的考核。

無損檢測(NDT)的極限標準:通常要求超聲波探傷達到 Φ0.8mm平底孔當量或更高水平,確保內部質量。

四、 加工工藝、關鍵技術及流程

制造高質量Ti7333鍛件,是控制亞穩β合金相變與組織演變的精密系統工程。

1. 核心加工流程:

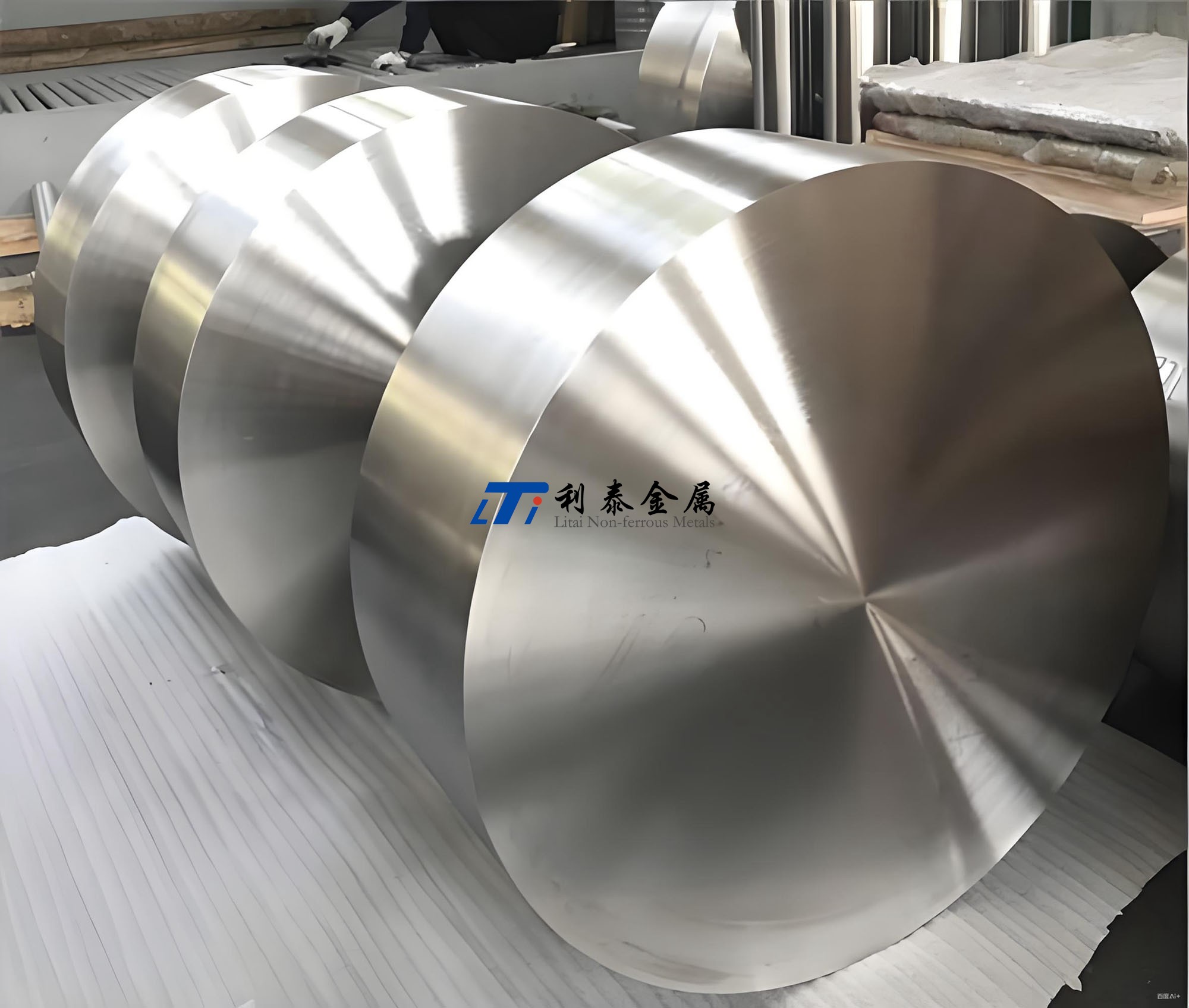

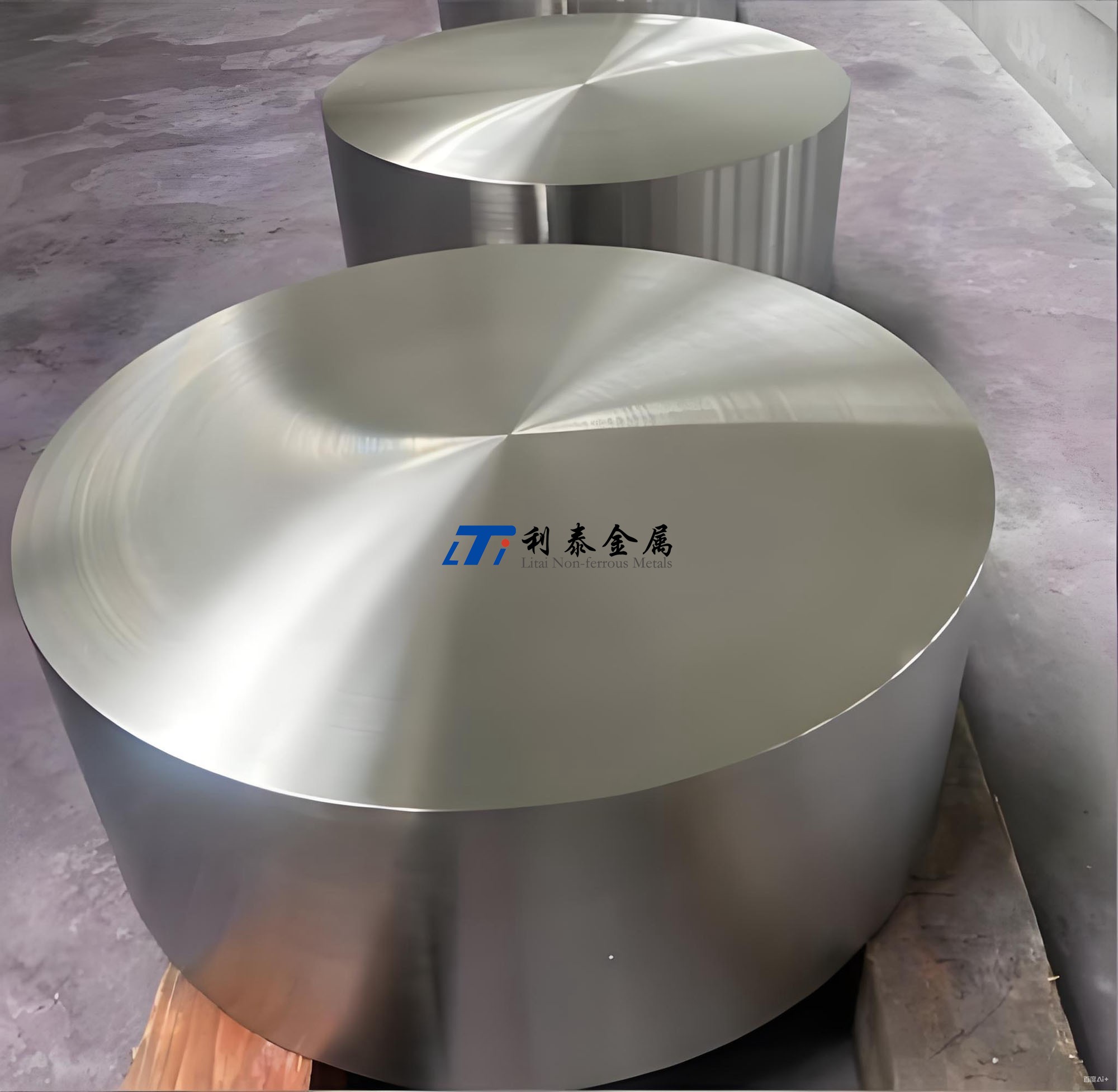

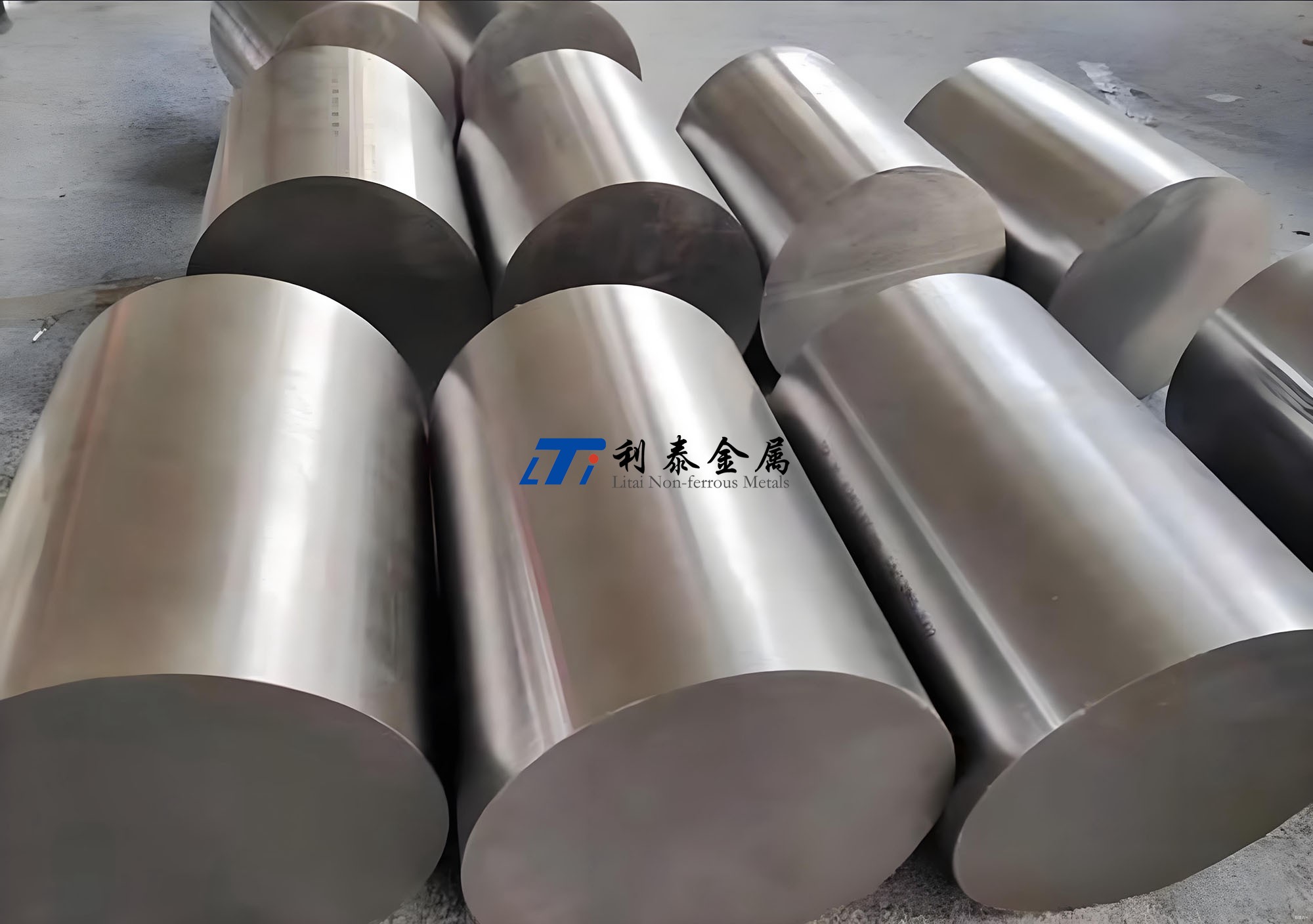

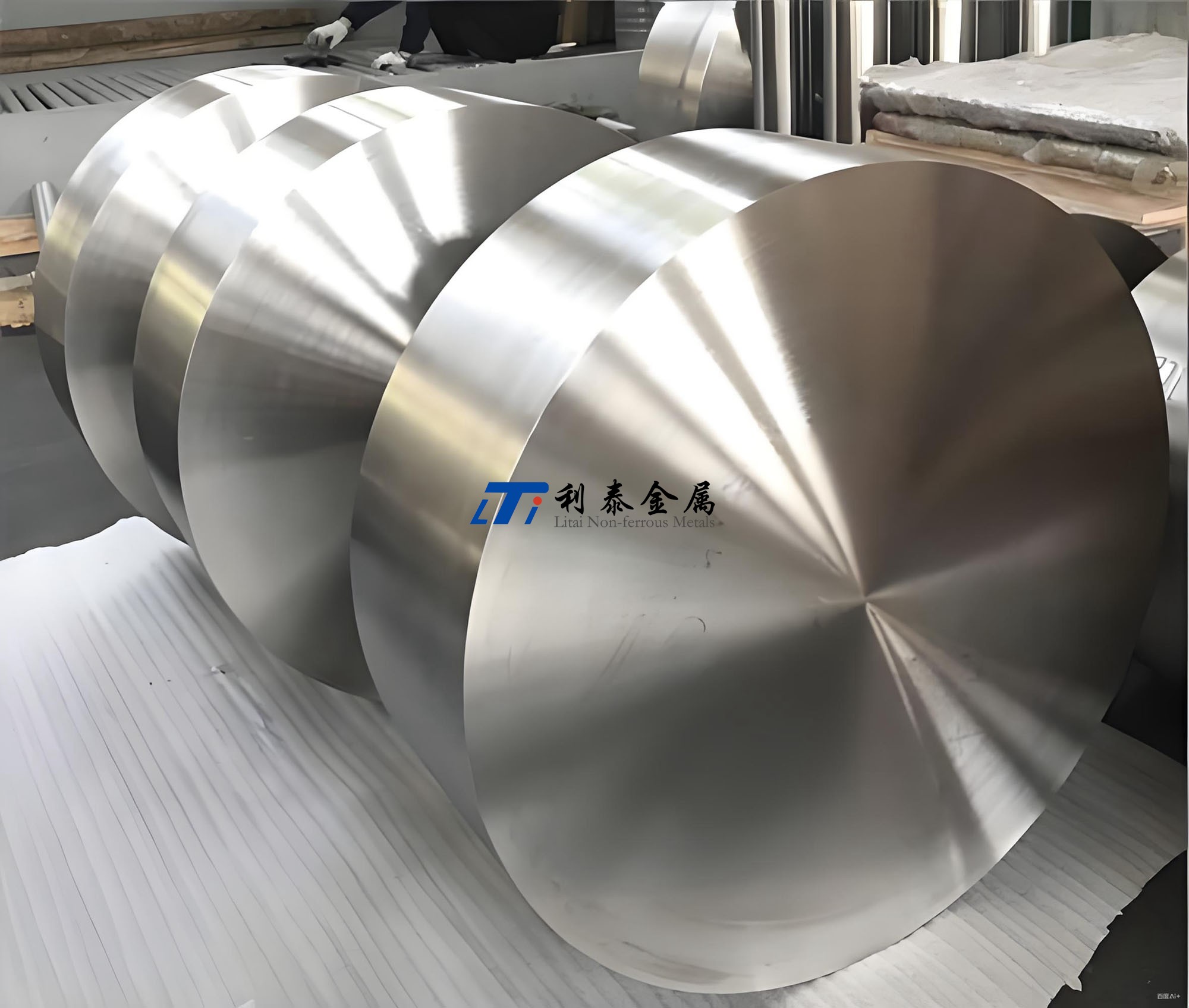

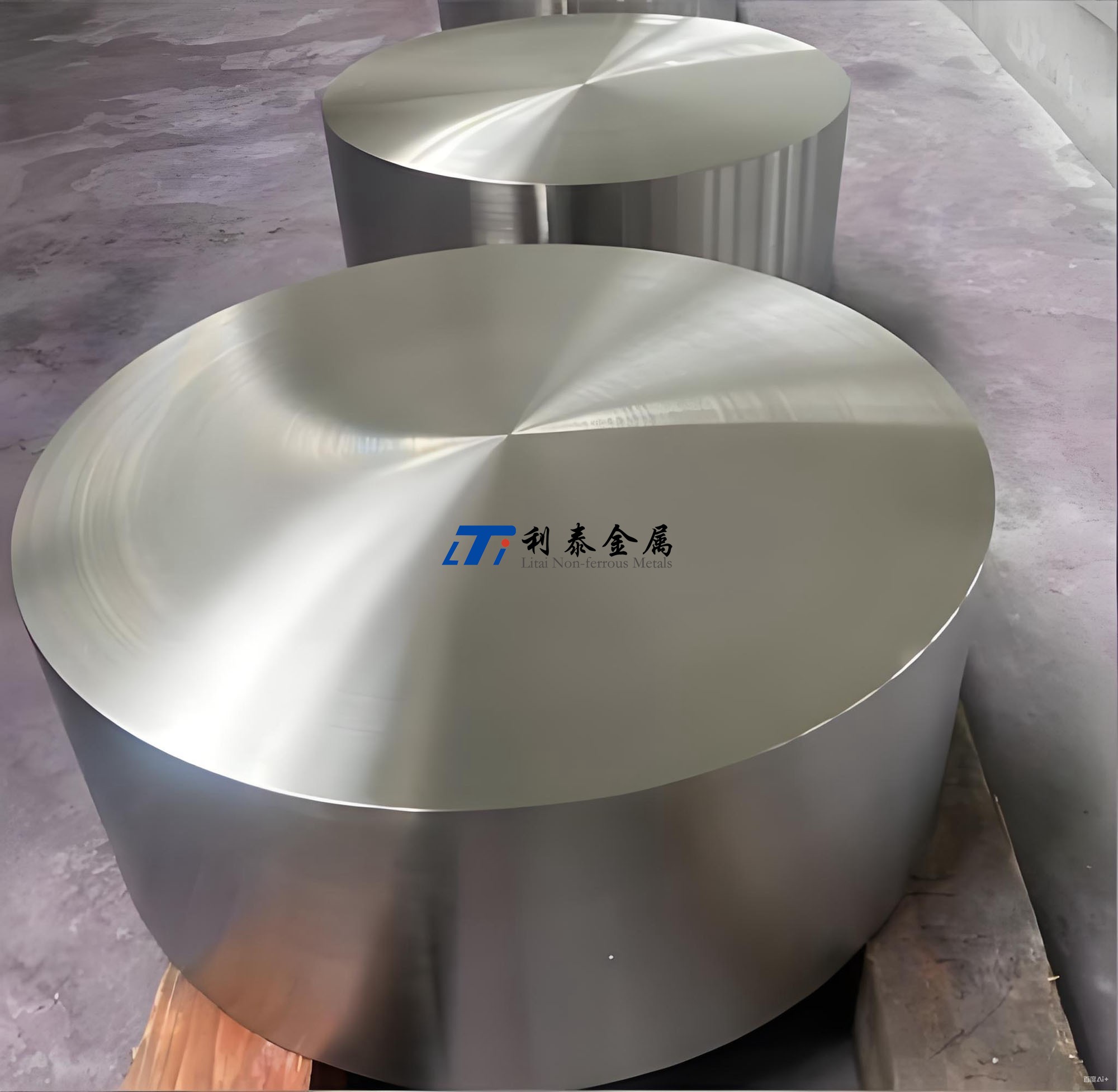

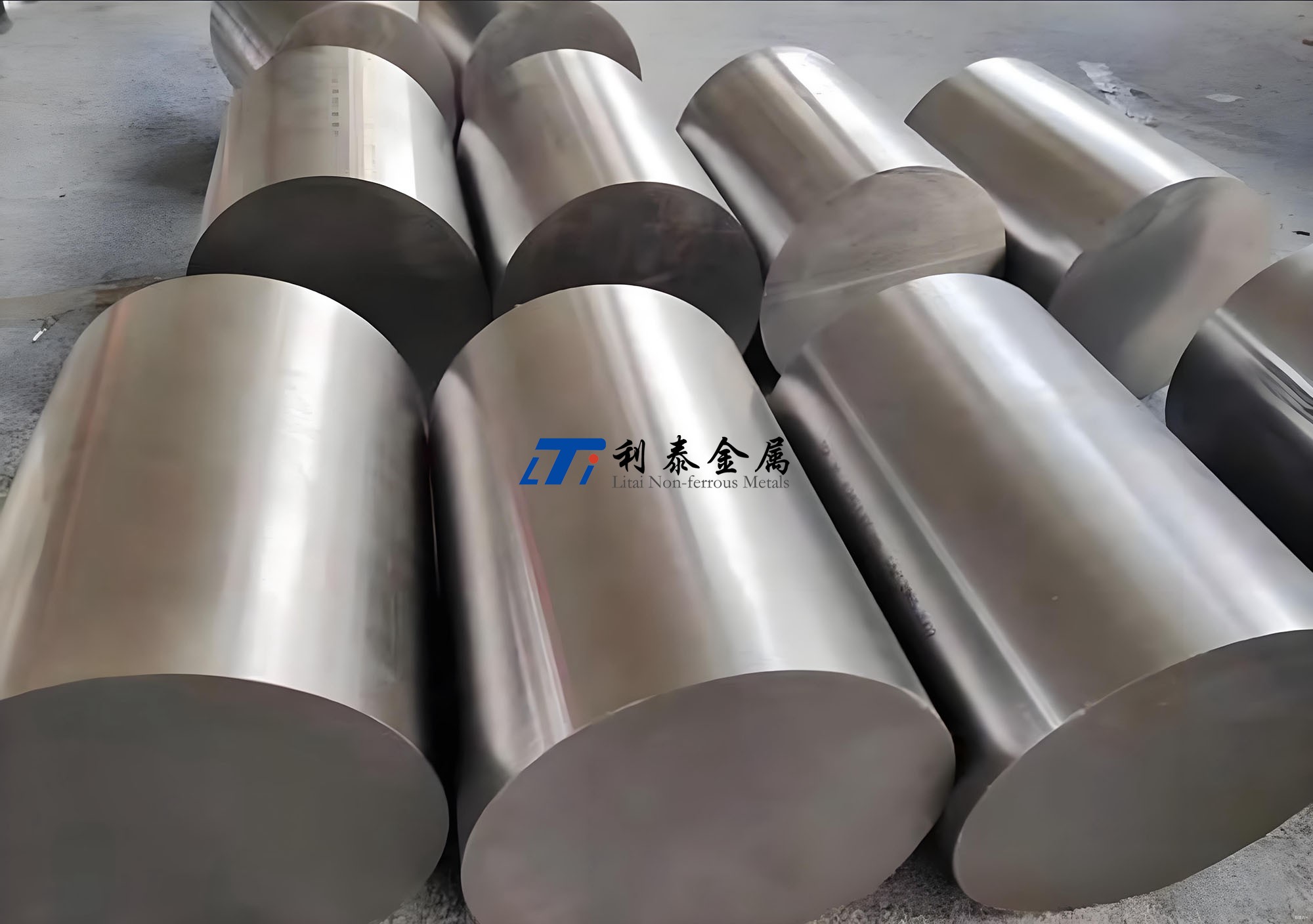

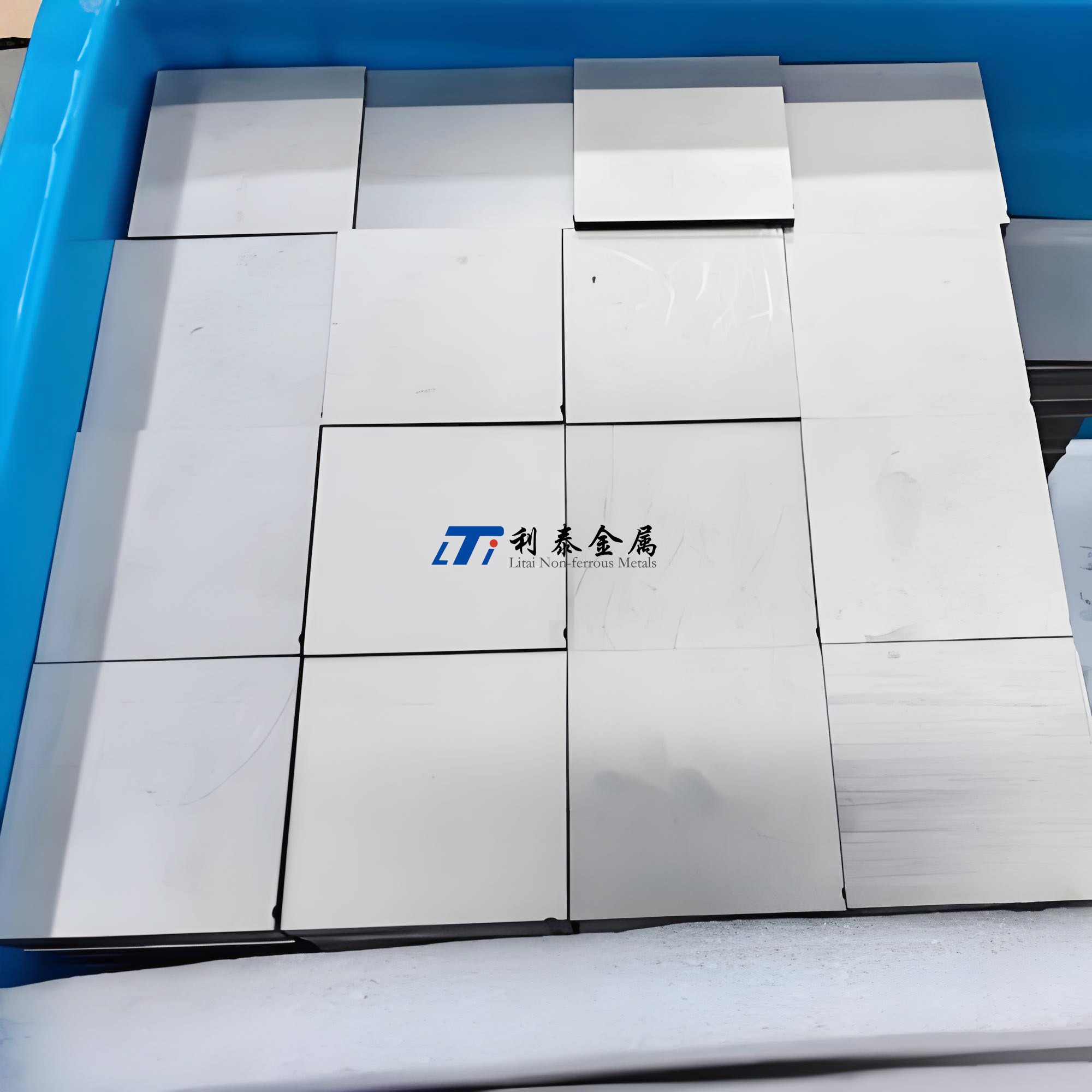

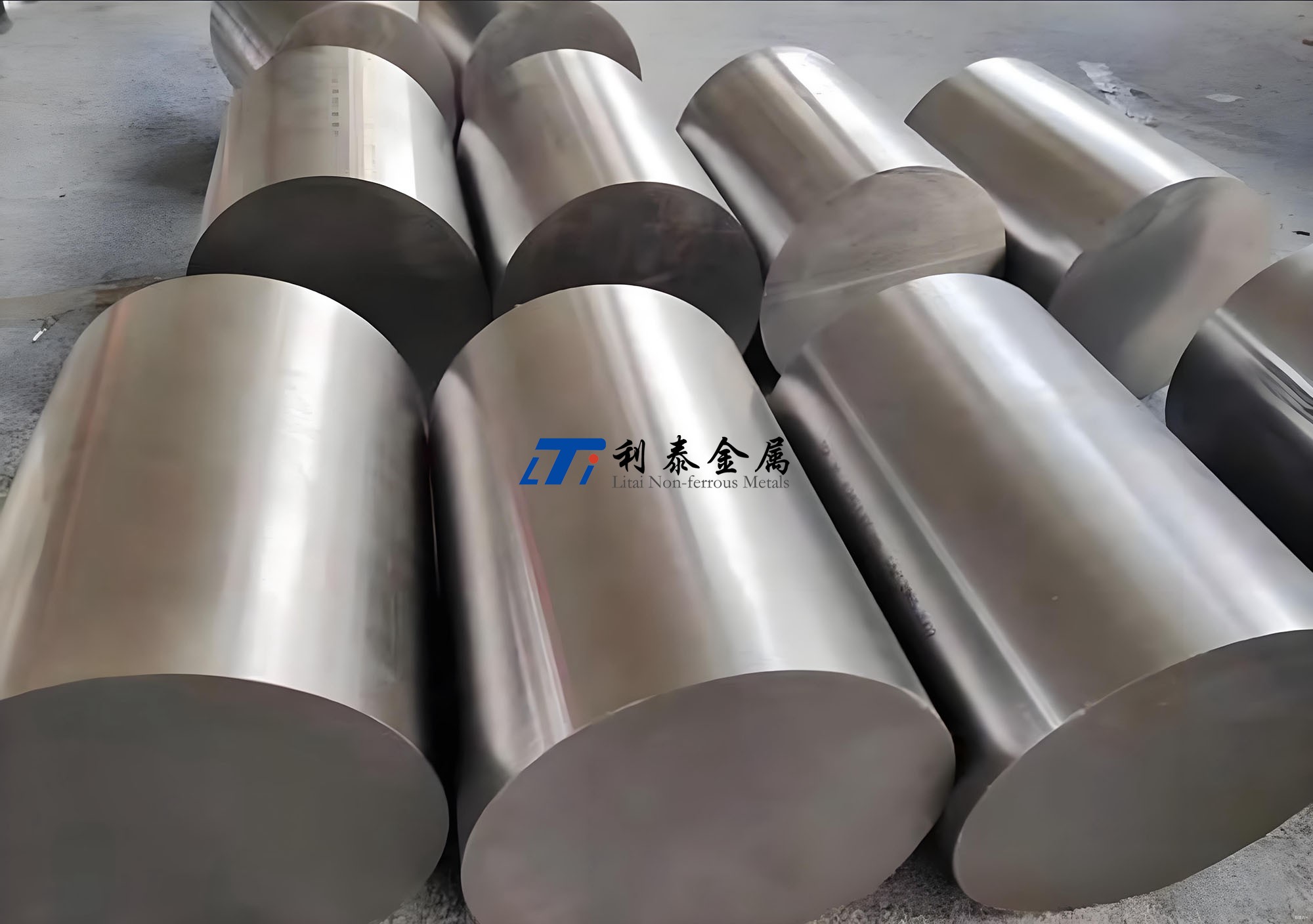

真空自耗電弧爐(VAR)三次熔煉鑄錠 → 均勻化熱處理 → β相區開坯鍛造(破碎鑄態組織)→ (α+β)兩相區多向反復鍛造(細化晶粒、均勻成分)→ 預制坯加工 → 模具加熱 → 等溫模鍛/近β鍛造(近凈成形)→ 固溶處理(水淬或空冷)→ 時效處理 → 精密機加工 → 無損檢測與性能檢驗。

2. 關鍵技術:

組織均勻性精密調控技術:Ti7333的性能極度依賴于時效后析出的次生α相。關鍵技術在于通過精確控制固溶處理的溫度與時間,來管理β晶粒尺寸和初生α相的含量。例如,在α+β區(如790℃)固溶可獲得約20%的等軸初生α相,有助于平衡強度與韌性;而在近β區(如835℃)固溶則可獲得更細小的β晶粒和少量初生α相,利于追求超高強度。

等溫/近等溫鍛造技術:這是制造大型復雜Ti7333鍛件的首選先進工藝。將模具和坯料加熱至相近溫度(通常在α+β相區),以極慢的應變速率進行變形。該技術能大幅降低變形抗力,實現復雜結構的近凈成形(尺寸精度可達±3mm以內),同時獲得組織均勻、各向同性好、流線完整的鍛件,特別適用于起落架搖臂、機身框梁等復雜承力構件。

全過程數字化與智能化鍛造:針對Ti7333等難變形合金,集成工藝模擬、機器視覺與數字孿生技術成為新趨勢。例如,中國機械總院研發的系統,可通過機器學習優化工藝參數,實現鍛件性能和生產效率的同步提升(效率提升約10%)。

五、 具體應用領域

Ti7333鍛件是先進飛機實現安全減重和長壽命設計的基石,主要應用于對強度和疲勞性能要求最高的主承力結構。

| 應用領域 | 具體部件形式 | 作用與價值體現 |

| 起落架系統 | 支柱外筒、承力搖臂、作動筒接頭。 | 這是Ti7333的核心應用場景。替代傳統超高強度鋼(如300M),可實現20-30%的減重,同時其優異的疲勞和損傷容限性能直接關系到飛機的起降安全與檢修周期。 |

| 機體主承力結構 | 機身加強框梁、機翼與機身對接接頭、中央翼盒連接件。 | 承受飛行中的主要氣動載荷。高比強度實現減重,高斷裂韌性滿足損傷容限設計,提升全機結構效率與安全性。 |

| 發動機安裝系統 | 發動機掛架/吊架的核心承力構件。 | 連接發動機與機翼,承受巨大的推力和慣性載荷。要求極高的靜強度和疲勞強度,Ti7333是理想選擇。 |

| 高強緊固件 | 大型螺栓、鉸鏈軸等。 | 用于關鍵部位的連接,其超高強度可減小緊固件尺寸和重量,提高連接效率。 |

注:您問題中提及的“發動機渦輪軸”,因其工作溫度較高(通常>400℃),更多選用耐熱鈦合金(如TA11、TC11),而非以室溫超高強度為特點的Ti7333。

六、 與其他領域用鈦合金鍛件的對比

不同高端領域對鈦合金鍛件的性能要求、考核重點和價值導向存在本質區別。

| 對比維度 | 航空航天 (以Ti7333為代表) | 醫療器械 (植入物) | 艦船/兵器 | 能源裝備 (燃機/核電) | 高端裝備制造 (精密機械) |

| 核心性能需求 | 極限強度、超高疲勞/損傷容限、高可靠性、輕量化。 | 絕對生物相容性、無毒性、耐體液腐蝕、彈性模量匹配骨骼。 | 頂級耐海水腐蝕、高強韌、抗沖擊、特殊功能(無磁、透聲)。 | 高溫強度、抗蠕變、耐腐蝕(蒸汽/介質)、長期穩定性。 | 高比強度、高剛度、優異的尺寸穩定性與耐磨性。 |

| 典型材料 | Ti7333, Ti-5553, Ti-1023 等近β型高強合金。 | TC4 ELI, Ti-6Al-7Nb, 純鈦。 | Ti80, Ti70, TC4 ELI, TA2 等耐蝕合金。 | TC4, TC11, TA15 等中溫合金。 | TC4(主導), 部分高強β合金。 |

| 工藝與標準側重 | 等溫/模鍛精密成形;組織精準調控;滿足極端嚴苛的 《專用技術協議》 與 損傷容限標準。 | 精密加工至鏡面;特殊的表面處理(噴砂、陽極氧化);遵循 ISO 5832, ASTM F136 等醫用標準。 | 大截面耐蝕組織控制;苛刻的焊接工藝;滿足 船級社規范。 | 大型盤/軸鍛件均質化;蠕變與持久性能考核;遵循 行業安全規范。 | 精密近凈成形控成本;追求 尺寸精度與批次穩定性。 |

| 典型應用案例 | 目標:用于國產大飛機起落架承力搖臂,對標Ti-5553在波音787上的應用(減重近270公斤)。 | 人工髖關節股骨柄(TC4 ELI鍛坯):全球每年數百萬例,要求終身生物相容。 | 深海潛水器耐壓殼體(Ti80):如“奮斗者”號,承受萬米深海壓力與腐蝕。 | 燃氣輪機壓氣機輪盤/葉片(TC11):在500℃下工作,要求高蠕變抗力。 | 高端工業機器人關節臂(TC4):精密鍛造保證高剛性、低慣量。 |

| 成本與價值導向 | 性能與安全絕對優先,為減重1公斤和延長壽命可不計成本。 | 生物安全性與療效優先,單品價值高,成本敏感度低。 | 全壽命周期成本與戰略安全導向,初始成本高,但免維護優勢巨大。 | 效率、可靠性與全周期經濟性平衡。 | 性能與成本的精細平衡,可靠性前提下降本。 |

七、 未來發展新領域與方向

材料與制造一體化創新:

性能極限探索:進一步優化Ti7333的成分與熱處理制度,探索在保持1300MPa級以上強度的同時,將斷裂韌性(K1C)和疲勞裂紋擴展門檻值(ΔKth) 提升至新的高度,滿足未來超長壽命(如“雙壽命”或“視情維修”)飛機結構的需求。

“設計-材料-制造-檢測”一體化:深度融合增材制造(3D打印) 技術與傳統鍛造。例如,利用激光定向能量沉積(L-DED)技術修復Ti7333鍛件或制造具有梯度性能的復合結構,或將傳感器嵌入鍛件實現結構健康在線監測的智能構件。

制造技術智能化與綠色化升級:

全流程數字孿生與智能化生產:正如中國機械總院的研究所示,構建覆蓋“工藝設計-鍛造生產-性能預測”的數字孿生系統,利用人工智能和大數據實現工藝參數的自適應優化與產品質量的實時監控,是解決高性能鈦合金批次穩定性難題、提升生產效率的必然路徑。

近凈成形與綠色循環:持續發展等溫超塑成形等精密成形技術,將材料利用率從傳統鍛造的10-25%大幅提升至30-50%以上。同時,建立完善的Ti7333廢料回收與再生技術體系,降低對原生礦產的依賴,實現綠色可持續發展。

向更廣闊的高端裝備領域拓展:

新能源重型運載裝備:在大功率海上風電安裝船的液壓機械臂、大型礦用自卸車的懸掛系統等非航空航天但同樣要求極端強度、耐蝕和輕量化的領域,Ti7333有望成為升級替代材料。

高端工業裝備關鍵部件:應用于超大型精密壓機的連桿、重型工業機器人的基座關節等,以提升裝備的負載自重比和動態性能。

總結而言,Ti7333鈦合金鍛件是我國為突破下一代大型航空裝備關鍵結構材料瓶頸而布局的戰略性成果。其未來發展將緊扣 “更高強度韌性匹配、更智能穩定制造、更廣高端應用” 的主線,從追趕國際先進的定位,向引領特定性能領域創新邁進,為國之重器的自主研制提供堅實的材料保障。

|

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網